1. Introdução

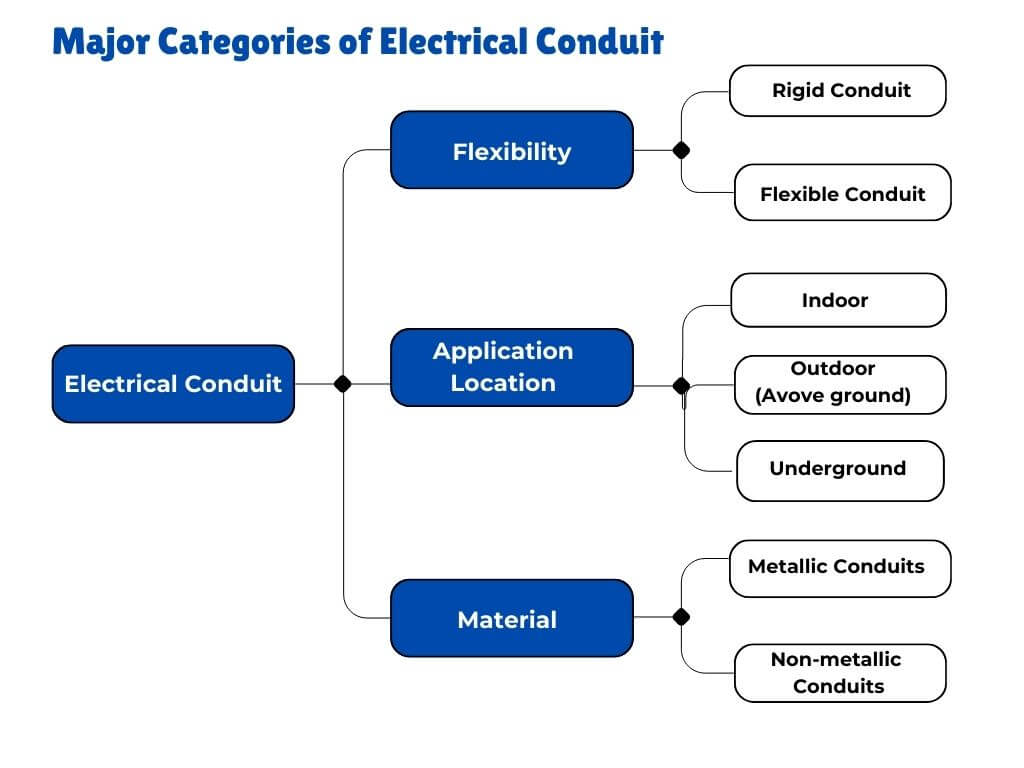

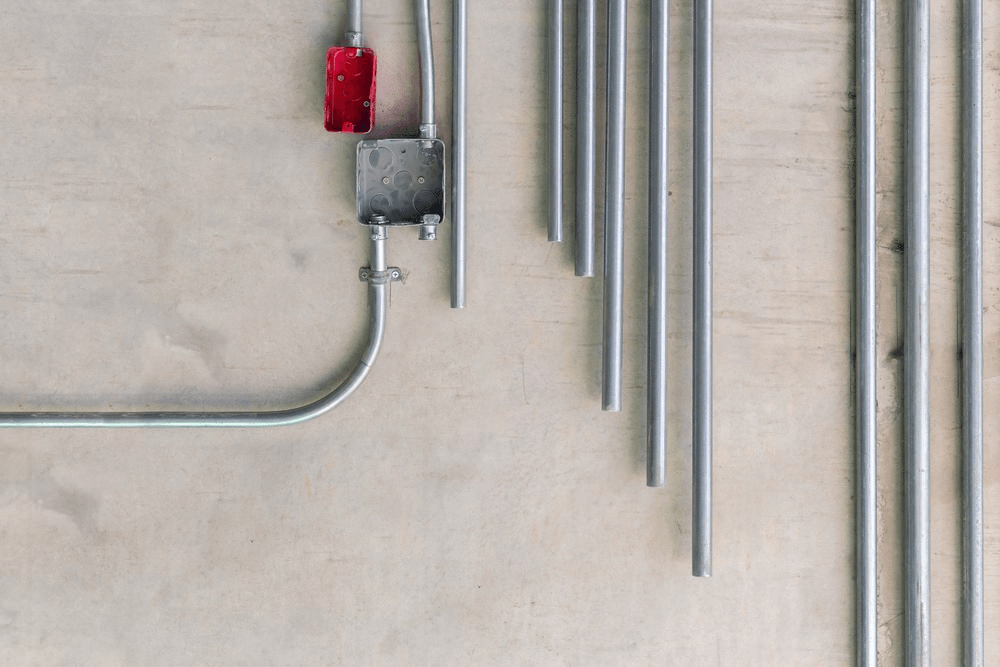

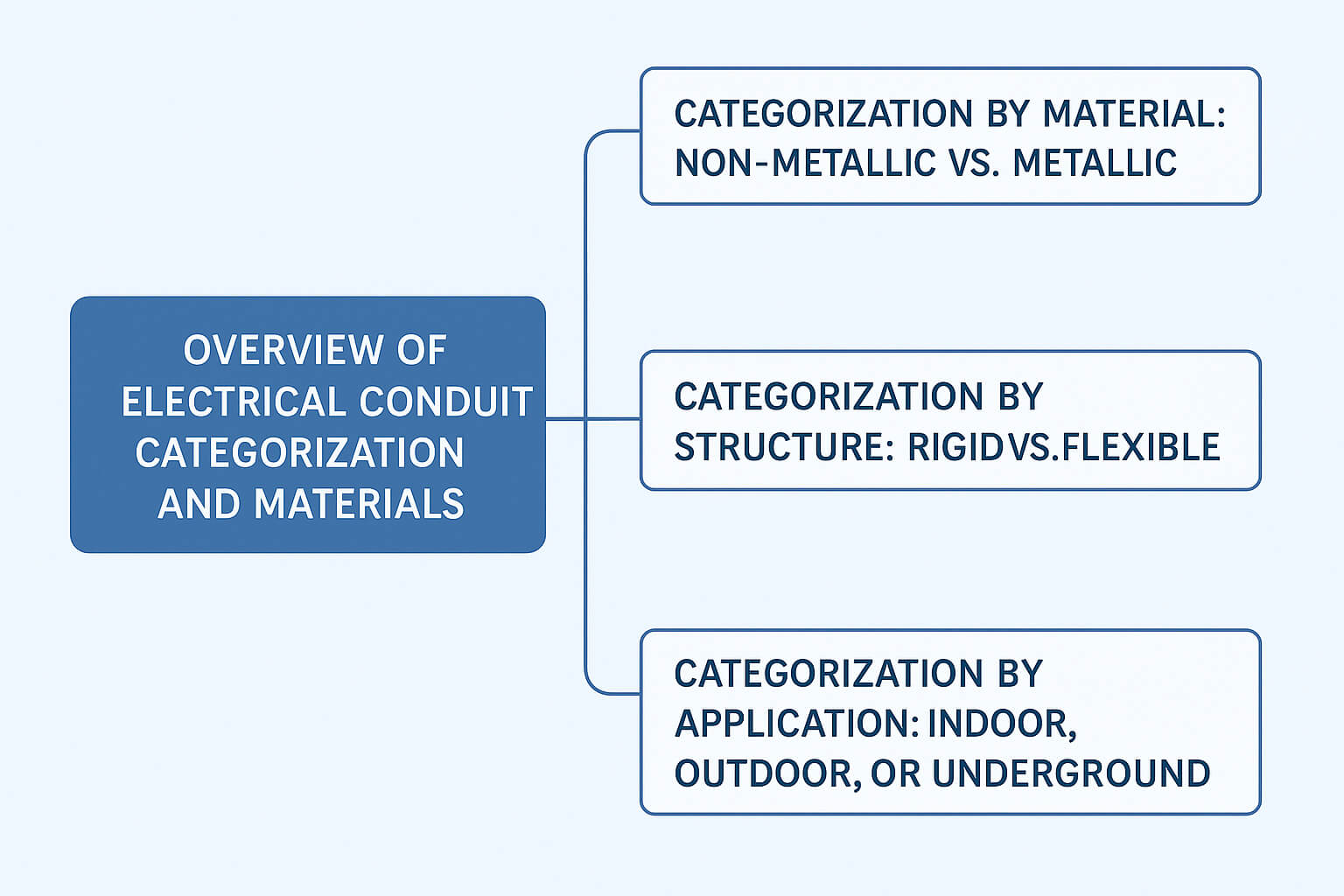

Os conduítes são componentes vitais em sistemas elétricos e de comunicação, servindo como caminhos de proteção para cabos e fios. Esses conduítes protegem a integridade da infraestrutura elétrica ou de comunicação, protegendo os cabos de riscos ambientais, danos físicos e interferências. A seleção adequada de conduítes é crucial para garantir a durabilidade, segurança e eficiência desses sistemas.

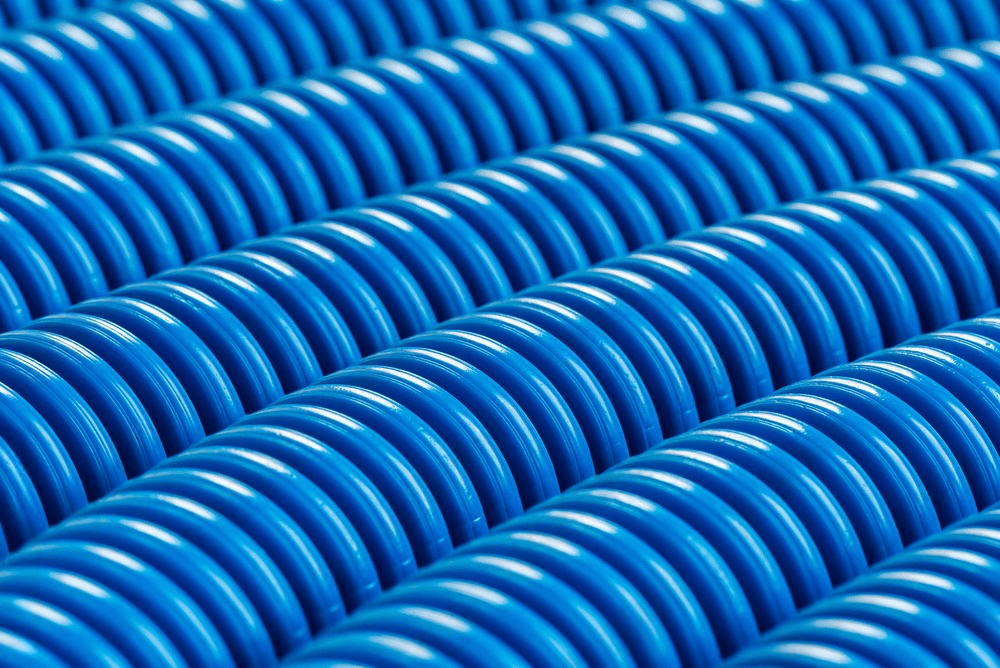

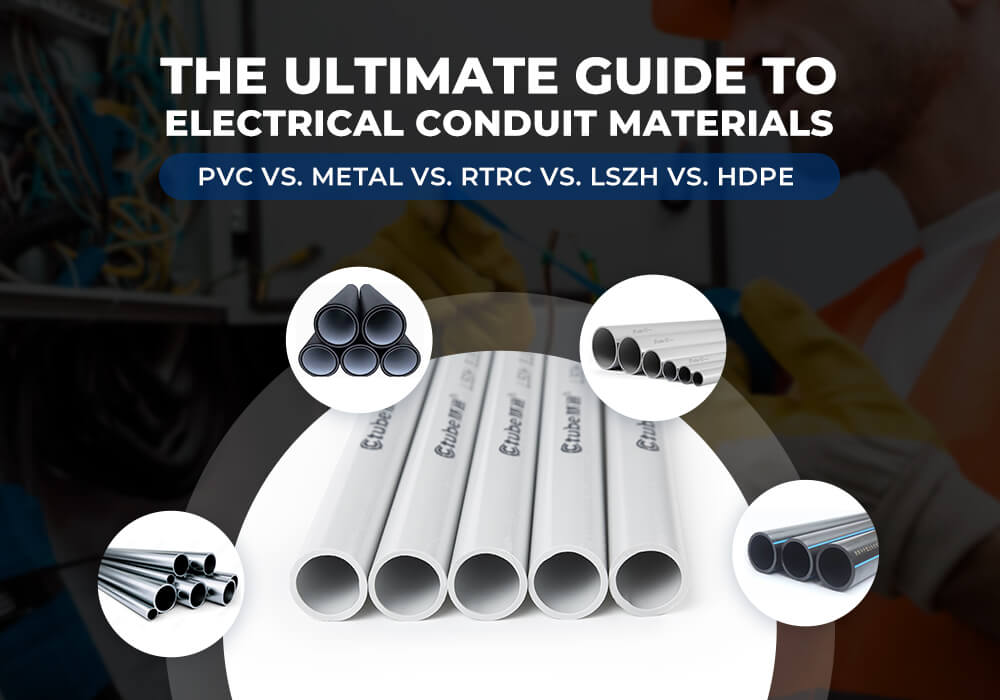

Dois dos tipos de conduítes comumente usados são HDPE (Polietileno de Alta Densidade) e PVC (Cloreto de Polivinila). Cada material tem características, vantagens e limitações distintas, tornando-os adequados para diferentes aplicações e ambientes. Entender essas diferenças é essencial para engenheiros, eletricistas e qualquer pessoa envolvida no planejamento e instalação de sistemas de conduítes.

O objetivo deste artigo é comparar conduítes de PEAD e conduítes de PVC, fornecendo uma visão geral abrangente para ajudar os leitores a tomar decisões informadas com base em suas necessidades específicas e requisitos do projeto.

2. Saiba mais sobre conduítes de PEAD

2.1 O que é PEAD?

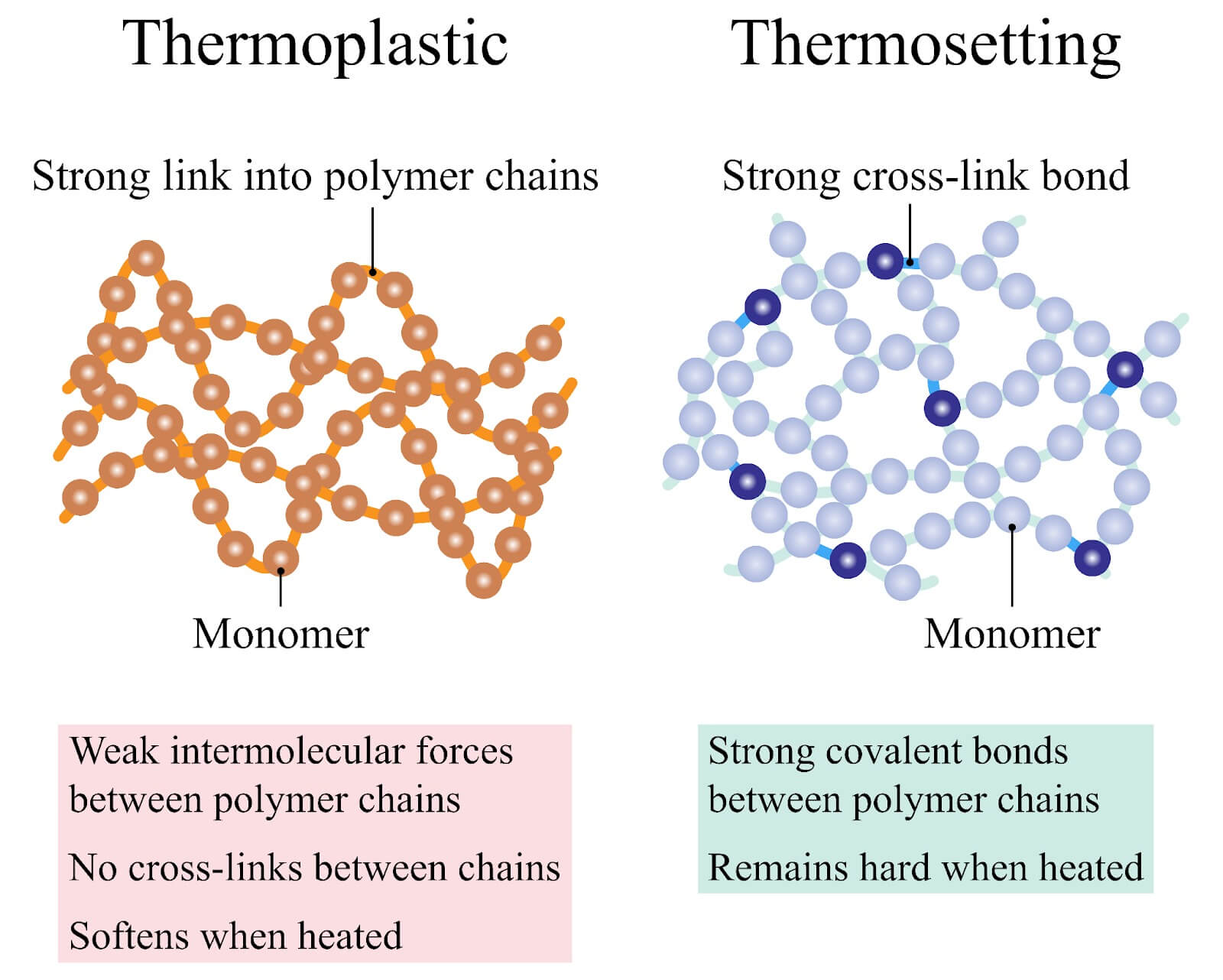

Polietileno de Alta Densidade (PEAD) é um polímero termoplástico derivado do petróleo. É um dos plásticos mais versáteis e amplamente utilizados no mundo devido às suas propriedades únicas. O PEAD é produzido por meio de um processo de polimerização que resulta em longas cadeias de moléculas de etileno. A alta densidade dessas cadeias dá ao PEAD sua resistência e rigidez características.

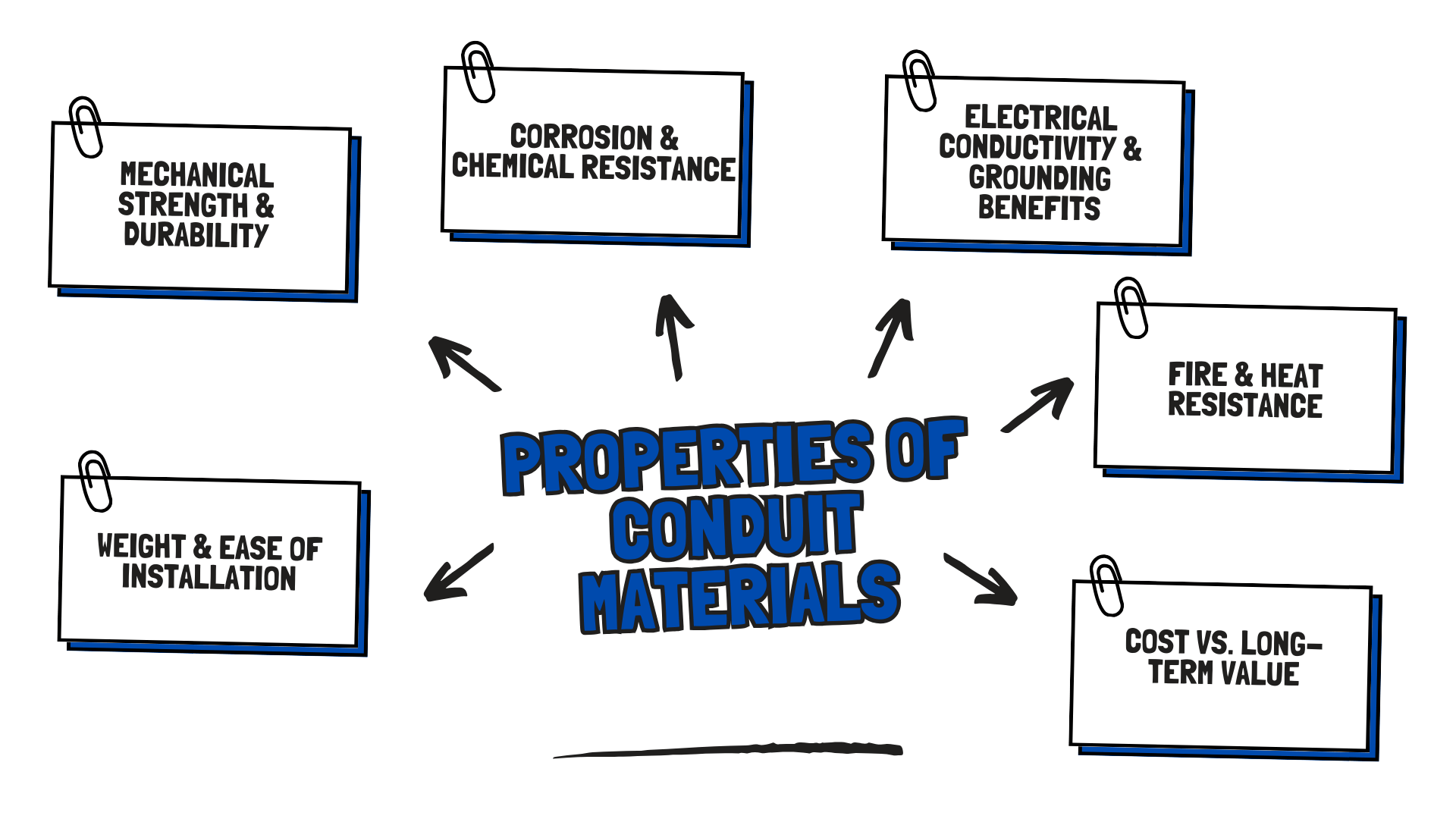

2.2 Quais são as propriedades e características do material PEAD?

As propriedades do material HDPE o tornam altamente adequado para uma variedade de aplicações, incluindo conduítes. As principais propriedades incluem:

– Alta relação resistência-densidade: a densidade do PEAD normalmente varia de 0,93 a 0,97 g/cm³, o que contribui para sua resistência e ao mesmo tempo permanece leve.

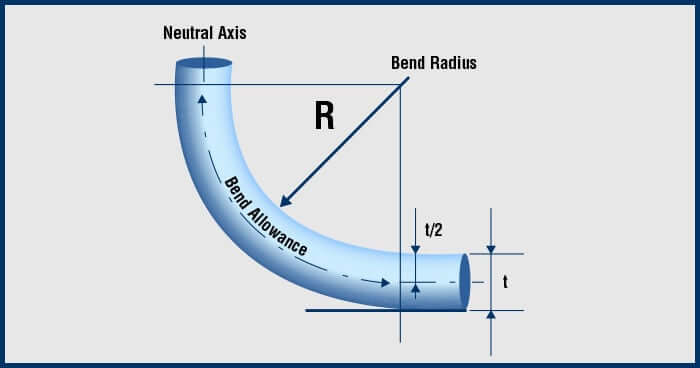

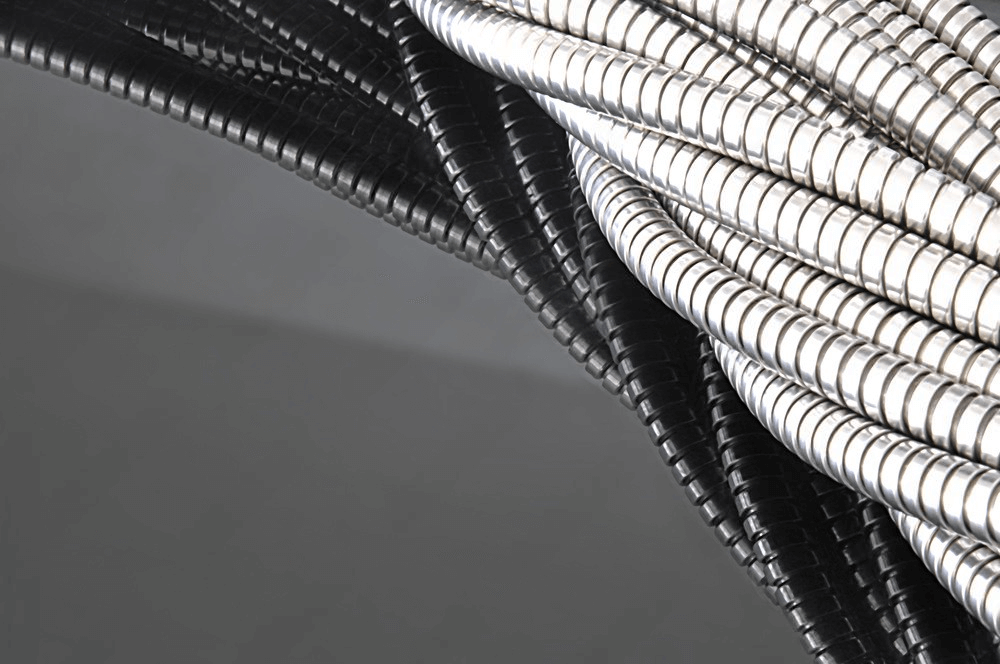

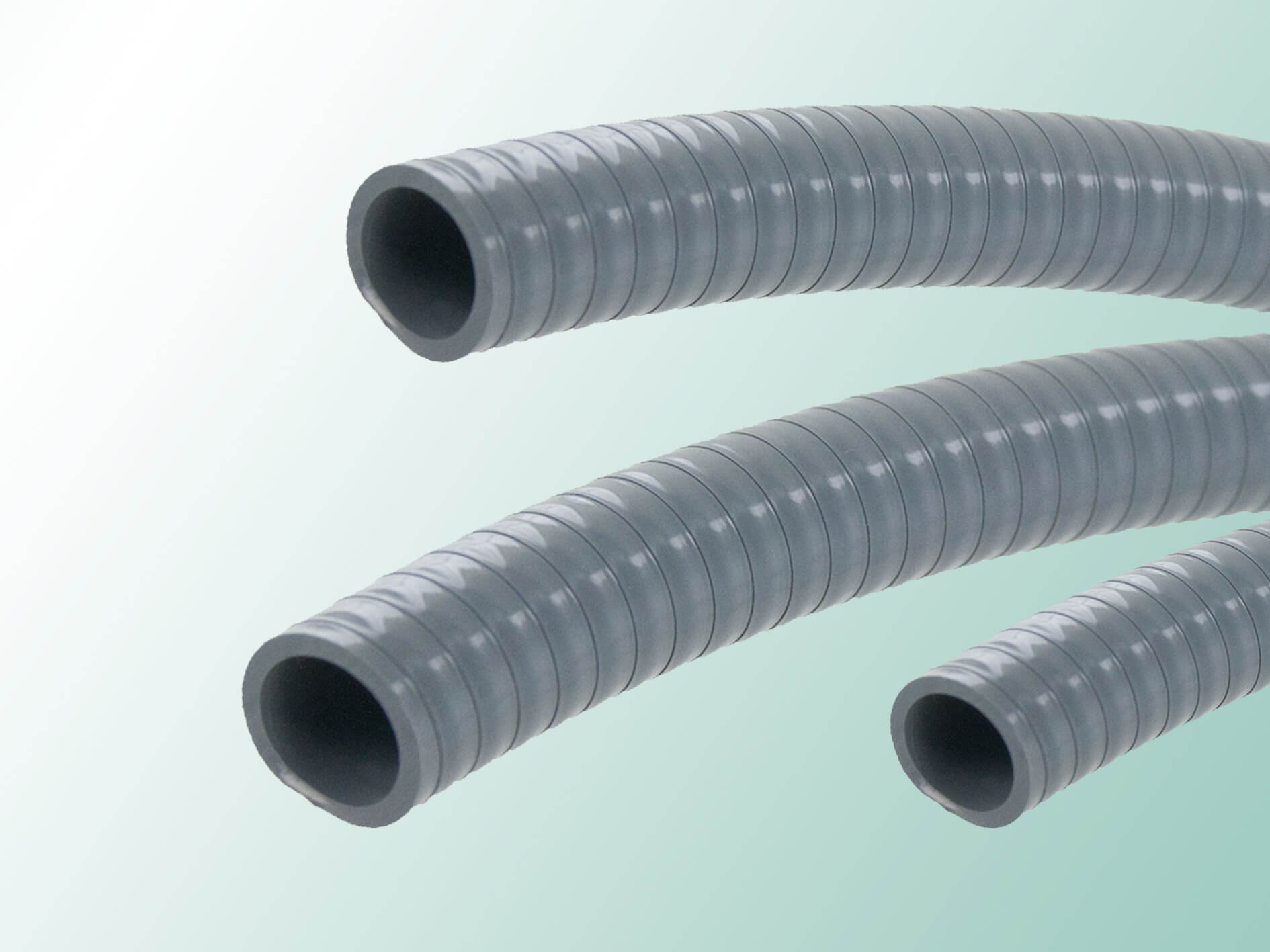

– Flexibilidade: o PEAD pode ser dobrado, enrolado e manobrado em torno de obstáculos sem quebrar ou rachar, o que é crucial para instalações que exigem caminhos curvos.

– Resistência química: O HDPE é resistente a muitos produtos químicos, incluindo ácidos, álcalis e solventes orgânicos. Essa propriedade garante que os conduítes de HDPE não se degradem ou corroam quando expostos a substâncias agressivas.

– Resistência UV: O PEAD pode suportar exposição prolongada à radiação ultravioleta (UV), tornando-o adequado para aplicações externas onde outros materiais podem se degradar com o tempo.

– Baixa absorção de umidade: o PEAD absorve muito pouca água, o que ajuda a manter sua integridade estrutural mesmo em condições úmidas.

– Resistência ao impacto: o PEAD é conhecido por sua capacidade de absorver impactos sem causar danos, o que o torna ideal para ambientes onde tensões físicas são comuns.

2.3 Quais são as aplicações dos conduítes de PEAD?

Os conduítes de HDPE são empregados em uma ampla gama de indústrias devido à sua durabilidade e adaptabilidade. Aqui estão algumas aplicações notáveis:

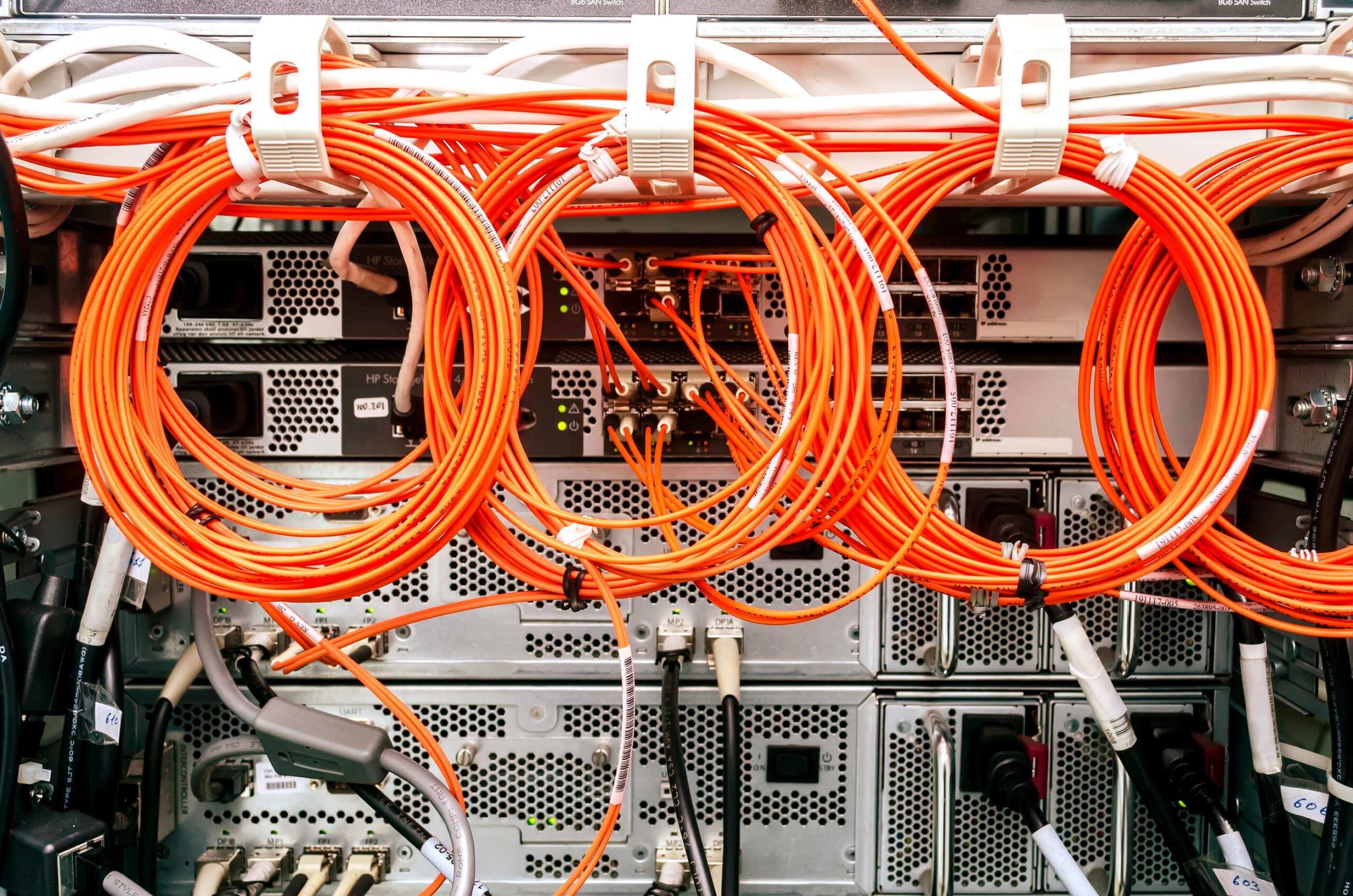

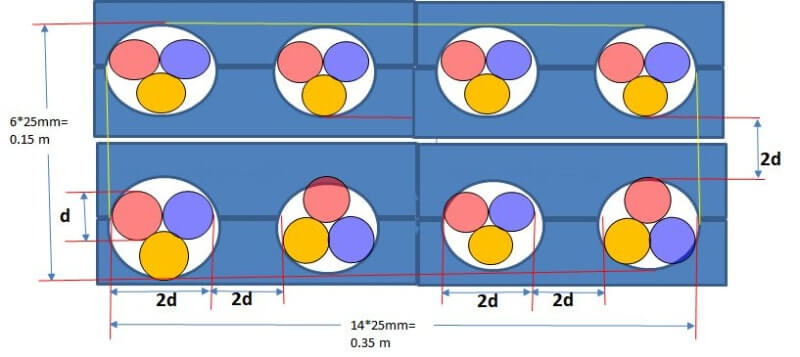

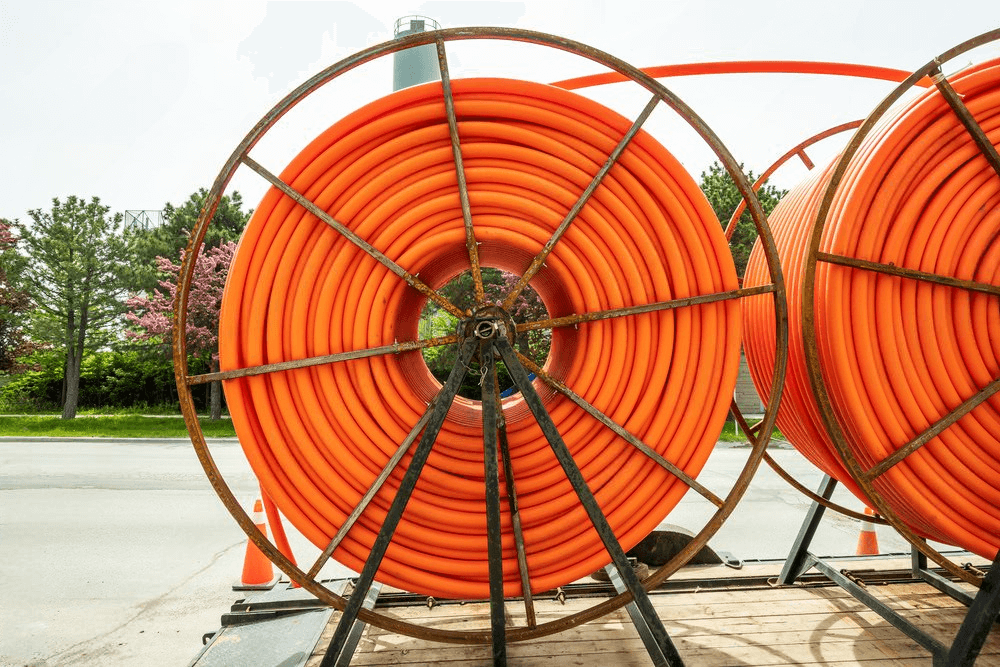

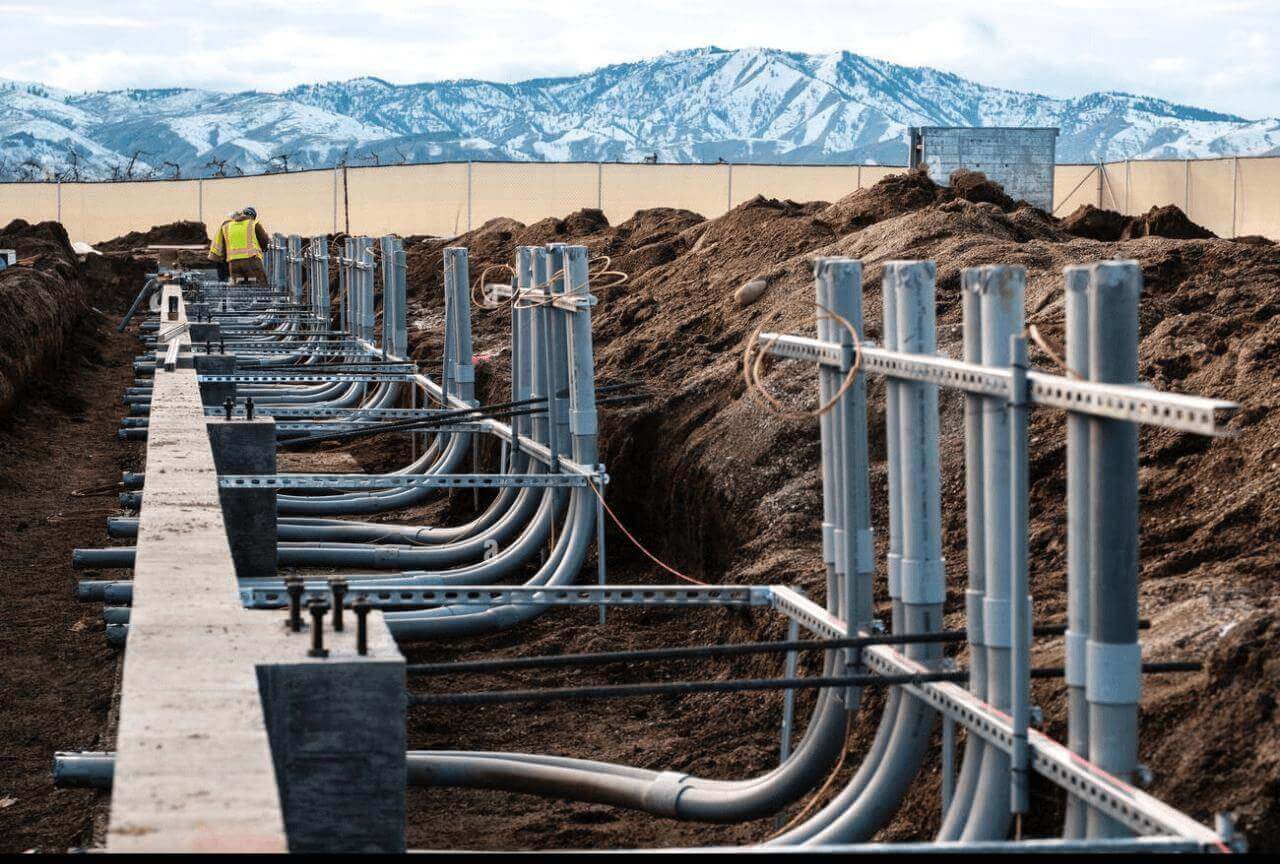

– Telecomunicações: Os conduítes de HDPE são amplamente usados para proteger cabos de fibra óptica e outras infraestruturas de telecomunicações. Eles são particularmente úteis para instalações subterrâneas e enterradas diretamente, onde fornecem excelente proteção contra fatores ambientais e danos físicos.

– Sistemas de energia: Conduítes de HDPE são usados em redes de distribuição de energia para abrigar e proteger cabos elétricos. Sua flexibilidade e resistência a condições severas os tornam ideais para instalações subterrâneas e acima do solo.

– Distribuição de Gás e Água: Tubos de PEAD são frequentemente usados para distribuição de gás e água. Sua resistência à corrosão e produtos químicos garante uma longa vida útil e desempenho confiável nessas aplicações críticas.

– Aplicações Industriais: Em ambientes industriais, os conduítes de HDPE protegem cabos elétricos e de comunicação de produtos químicos, danos físicos e estresses ambientais. Isso é especialmente importante em plantas químicas e instalações de fabricação.

– Agricultura: Os conduítes de PEAD são usados em aplicações agrícolas para proteger linhas de irrigação e cabos elétricos, garantindo a operação confiável de sistemas automatizados.

2.4 Em quais cenários o conduíte de PEAD é preferível?

– Áreas rurais e remotas: Em locais rurais e remotos, os conduítes de HDPE são preferidos devido à sua flexibilidade e facilidade de instalação. Eles podem ser instalados em longas distâncias sem a necessidade de inúmeras juntas e conexões, reduzindo o tempo e os custos de instalação.

– Ambientes Severos: Em ambientes com altos níveis de poluição, exposição química ou condições climáticas extremas, os conduítes de HDPE oferecem proteção superior. Sua resistência à corrosão e produtos químicos garante longevidade e confiabilidade.

– Instalações externas: Para sistemas de telecomunicações ou energia externos, os conduítes de HDPE fornecem excelente proteção contra radiação UV e estresse ambiental. Isso os torna uma escolha preferencial para aplicações externas, incluindo aquelas em áreas costeiras onde o sal e a umidade podem causar danos significativos a outros materiais.

2.5 Quais são as vantagens do conduíte de PEAD?

2.5.1 Durabilidade e Flexibilidade

Uma das principais vantagens dos conduítes de HDPE é sua excepcional durabilidade e flexibilidade. O HDPE pode ser dobrado e moldado sem rachar, o que simplifica o processo de instalação, especialmente em aplicações que exigem caminhos curvos ou onde o movimento do solo é uma preocupação. Essa flexibilidade também reduz a necessidade de encaixes e conectores adicionais, que podem ser potenciais pontos de falha.

2.5.2 Resistência à corrosão e produtos químicos

A resistência do HDPE à corrosão e produtos químicos é outra vantagem significativa. Essa propriedade torna os conduítes de HDPE adequados para uma ampla gama de ambientes, incluindo aqueles com altos níveis de exposição química ou umidade. Ao contrário dos conduítes de metal, que podem enferrujar e degradar com o tempo, o HDPE permanece inalterado pela maioria dos produtos químicos e substâncias corrosivas, garantindo uma vida útil mais longa e custos de manutenção reduzidos.

2.5.3 Leveza e facilidade de instalação

O HDPE é leve em comparação a outros materiais, como metal ou concreto, o que simplifica o transporte e o manuseio. Isso reduz os custos de mão de obra e o tempo de instalação. Além disso, a facilidade de cortar, dobrar e unir conduítes de HDPE com fusão a quente ou conexões mecânicas simplifica ainda mais o processo de instalação. Isso pode ser particularmente benéfico em projetos de grande escala, onde velocidade e eficiência são essenciais.

2.5.4 Respeito ao meio ambiente

O HDPE é um material reciclável, o que contribui para sua compatibilidade ambiental. Produtos HDPE usados podem ser derretidos e reformados em novos produtos sem degradação significativa das propriedades do material. Essa reciclabilidade torna o HDPE uma escolha mais sustentável em comparação a alguns outros materiais, reduzindo o impacto ambiental das instalações de conduítes.

2.5.5 Custo-efetividade a longo prazo

Embora o custo inicial dos conduítes de PEAD possa ser maior do que o de algumas alternativas, sua relação custo-benefício a longo prazo deve ser considerada. A durabilidade, os baixos requisitos de manutenção e a vida útil estendida dos conduítes de PEAD podem levar a economias significativas ao longo do tempo. Além disso, a necessidade reduzida de reparos e substituições aumenta ainda mais sua relação custo-benefício.

2.6 Quais são as desvantagens do conduíte de PEAD?

2.6.1 Considerações de custo

Uma das principais desvantagens dos conduítes de PEAD é seu custo inicial mais alto em comparação a outros materiais como PVC. Isso pode ser um fator significativo para projetos com orçamentos apertados ou aqueles que exigem uma grande quantidade de conduítes. No entanto, é importante pesar essa despesa inicial em relação aos benefícios de longo prazo e potenciais economias de custo fornecidas pela durabilidade e baixos requisitos de manutenção do PEAD.

2.6.2 Potenciais limitações em ambientes específicos

Apesar de suas muitas vantagens, os conduítes de HDPE podem ter limitações em certos ambientes. Por exemplo:

– Sensibilidade à temperatura: o HDPE pode se tornar flexível demais em temperaturas extremamente altas, o que pode comprometer a estabilidade do sistema de conduíte. Em aplicações onde altas temperaturas são comuns, medidas adicionais podem ser necessárias para garantir a estabilidade do conduíte.

– Suporte Estrutural: Em situações onde extrema rigidez e suporte estrutural são necessários, o HDPE pode não ser a melhor escolha. Por exemplo, em ambientes com altas cargas mecânicas ou onde os conduítes precisam suportar peso significativo, materiais mais rígidos como metal ou concreto podem ser preferíveis.

– Desafios de instalação em clima frio: embora o HDPE seja flexível, ele pode se tornar menos maleável em temperaturas muito baixas, tornando a instalação mais desafiadora. Técnicas ou equipamentos especializados podem ser necessários para instalar conduítes de HDPE em condições de clima frio.

2.7 Complexidade de instalação em alguns aplicativos

– Planejamento e Design: O planejamento adequado envolve avaliar os requisitos do projeto, determinar o tamanho do conduíte, rota e posicionamento, e considerar fatores ambientais como condições do solo, variações de temperatura e exposição à radiação UV. Planos de design detalhados ajudam a minimizar curvas, otimizar a proteção do cabo e garantir uma instalação eficiente.

– Manuseio e Transporte: Os conduítes de HDPE devem ser manuseados e transportados com cuidado para evitar danos durante o trânsito e armazenamento. Proteger os conduítes contra impactos físicos, flexões e exposição a temperaturas extremas garante que eles cheguem ao local da instalação em condições ideais.

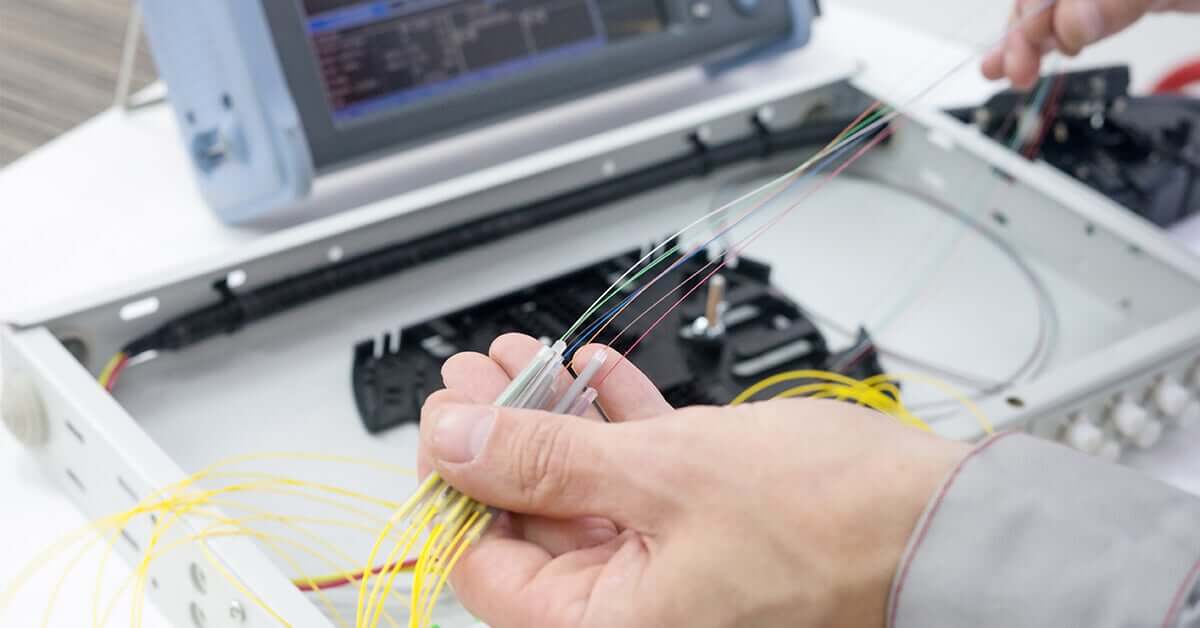

– Métodos de junção: Dependendo das especificações e requisitos do projeto, os conduítes de PEAD podem exigir fusão a quente ou encaixes mecânicos para criar juntas e conexões seguras. A fusão a quente envolve soldar as extremidades dos conduítes de PEAD usando equipamento especializado para formar ligações fortes e à prova de vazamentos. Os encaixes mecânicos fornecem um método alternativo para unir conduítes de PEAD sem calor, oferecendo flexibilidade e facilidade de instalação em várias aplicações.

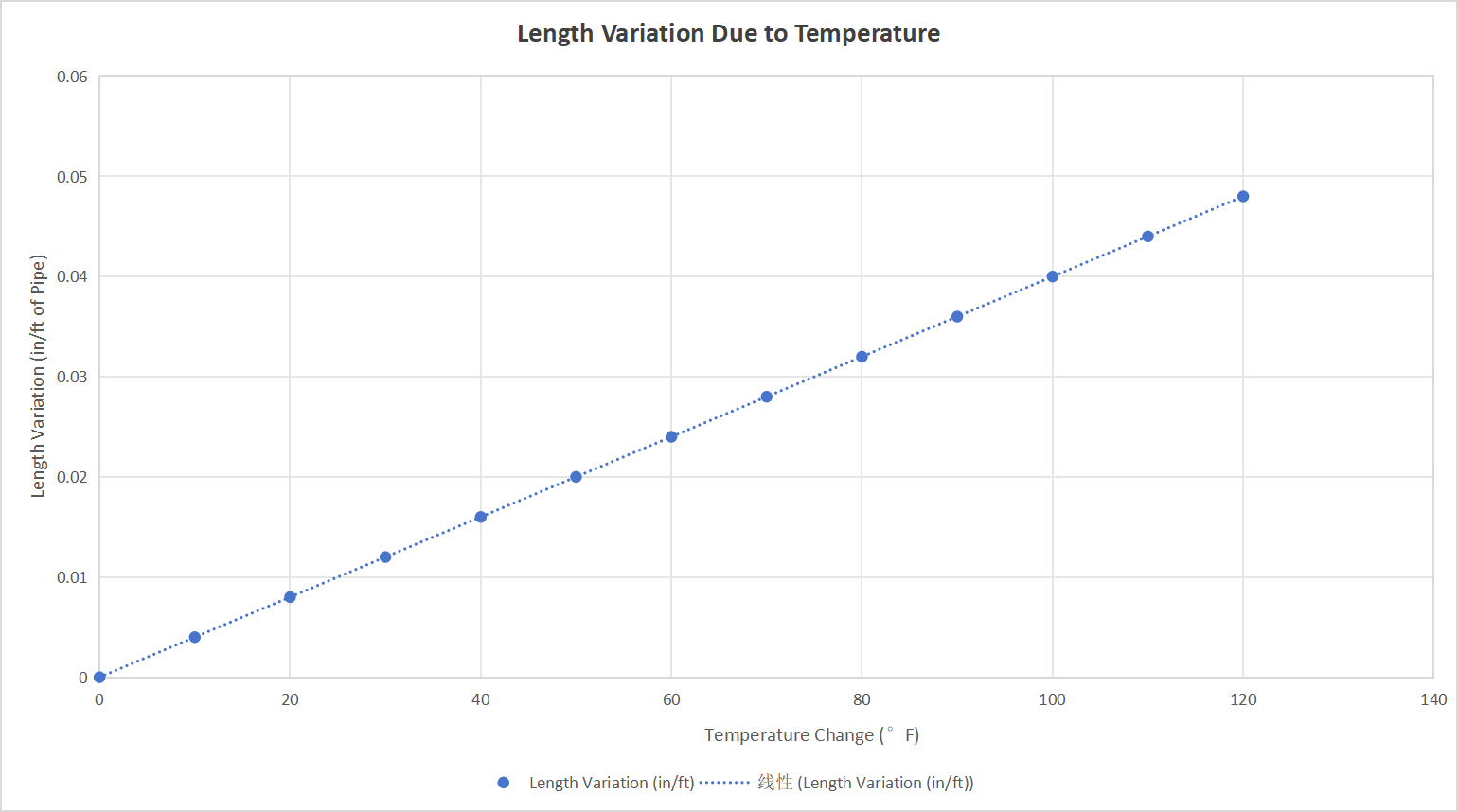

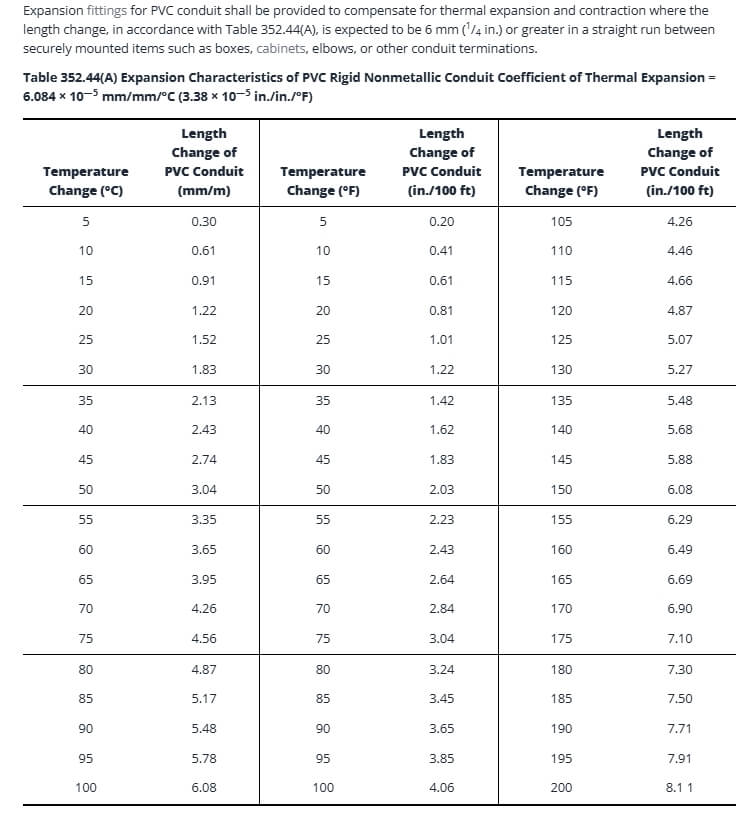

– Condições ambientais: A consideração de fatores ambientais, como variações de temperatura, condições do solo e exposição à radiação UV, é crítica durante a instalação de conduítes de PEAD. Temperaturas extremas podem afetar a flexibilidade e o desempenho dos conduítes de PEAD, exigindo monitoramento e ajuste cuidadosos durante a instalação para garantir desempenho confiável e longevidade.

– Segurança e conformidade: a instalação de conduítes de HDPE deve estar em conformidade com os padrões, regulamentações e melhores práticas da indústria para garantir a segurança, funcionalidade e conformidade com as especificações do projeto. Aderir às diretrizes de segurança e usar equipamento de proteção individual (EPI) apropriado durante a instalação minimiza os riscos e aumenta a segurança no local de trabalho.

3. Saiba mais sobre eletrodutos de PVC

3.1 O que é PVC?

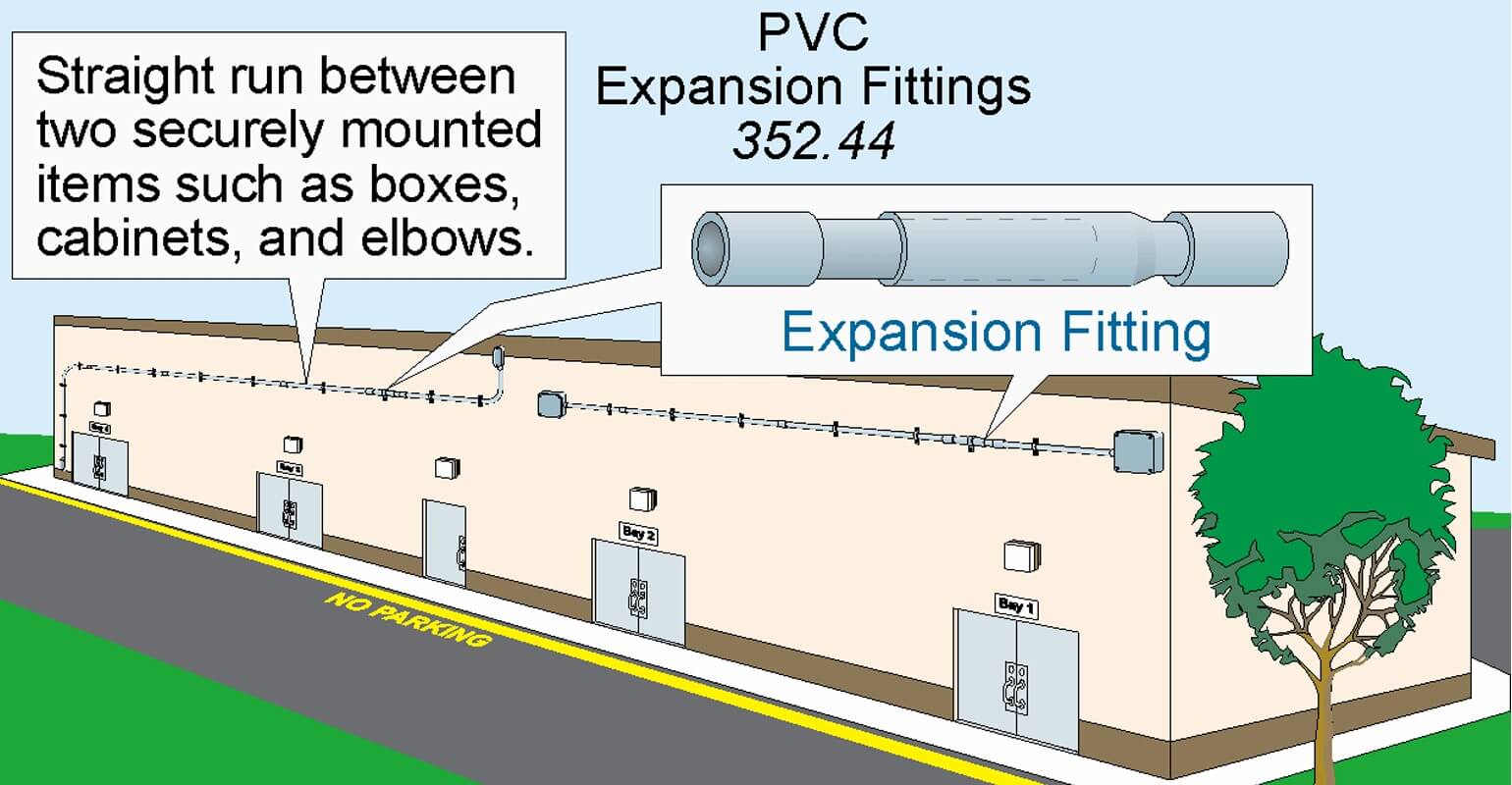

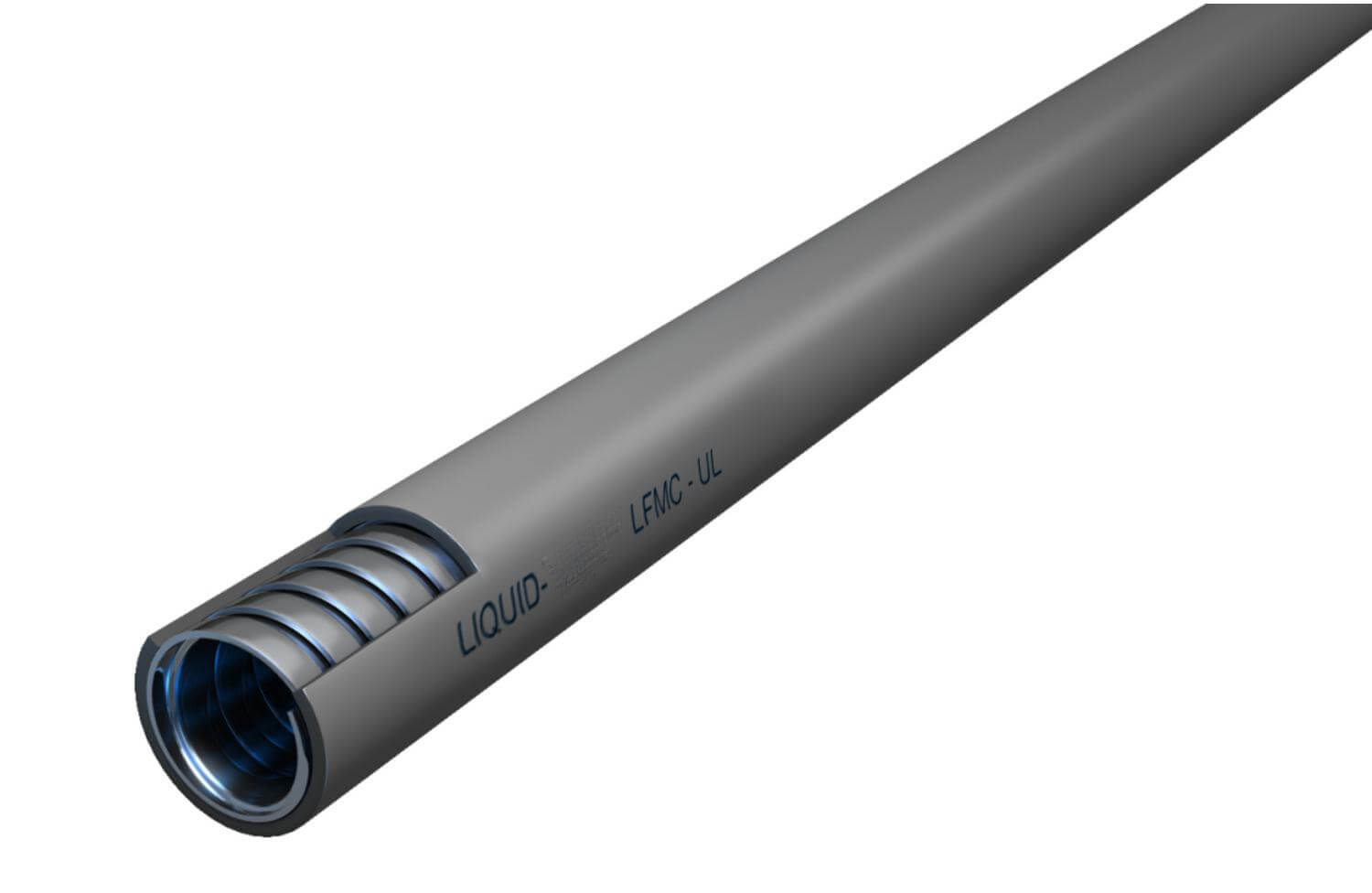

O cloreto de polivinila (PVC) é um polímero plástico sintético amplamente utilizado por sua versatilidade, durabilidade e custo-benefício. O PVC é formado por meio da polimerização de monômeros de cloreto de vinila, criando um material que pode ser rígido ou flexível, dependendo dos aditivos usados. Essa flexibilidade permite que o PVC seja adaptado a aplicações específicas, que vão de encanamento a conduítes elétricos. Aqui falamos principalmente sobre conduítes de pvc para instalação elétrica.

3.2 Quais são as propriedades e características do material PVC?

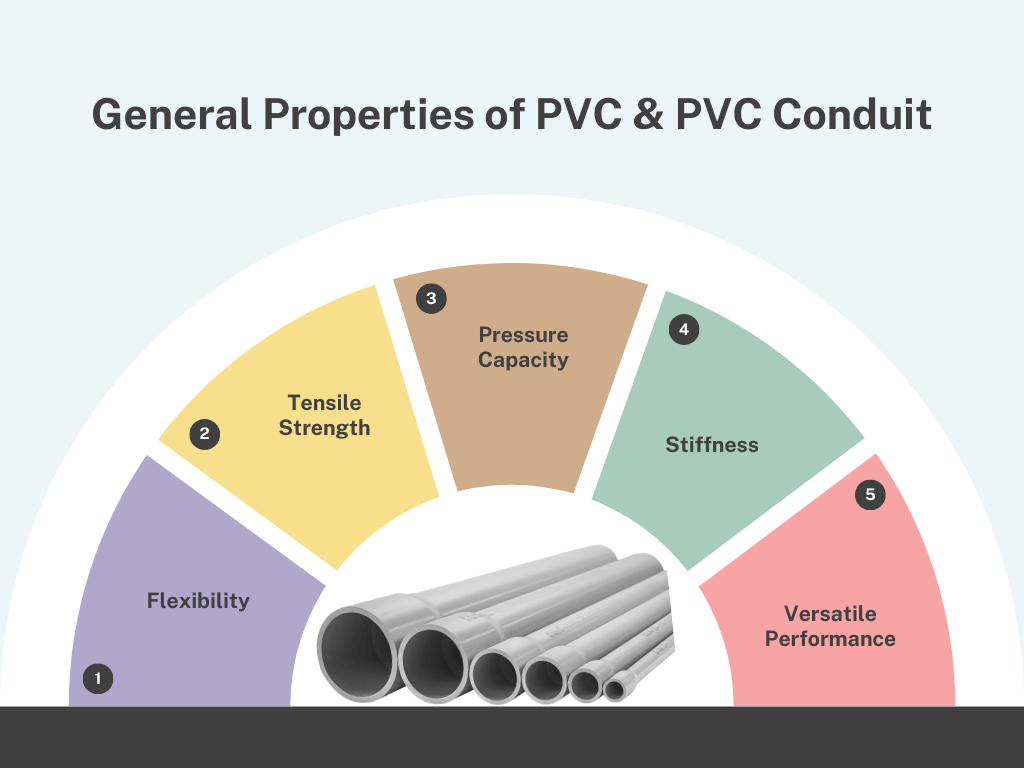

O PVC apresenta diversas propriedades importantes que o tornam adequado para uso em conduítes:

– Rigidez e Resistência: Os conduítes de PVC são conhecidos por sua robusta proteção mecânica, mantendo sua forma sob carga sem deformar.

– Não condutivo: o PVC é um excelente isolante elétrico, proporcionando uma camada adicional de segurança ao impedir que correntes elétricas escapem do conduíte.

– Resistência ao fogo: O PVC possui propriedades inerentes de retardamento de chamas, o que significa que é menos provável que ele entre em ignição e se autoextingue se exposto ao fogo.

– Resistência química: O PVC é resistente a uma ampla gama de produtos químicos, incluindo ácidos, álcalis e sais, garantindo sua longevidade em vários ambientes.

– Resistência UV: Quando formulado com estabilizadores UV, o PVC pode suportar exposição prolongada à luz solar sem degradação significativa.

– Facilidade de processamento: o PVC pode ser facilmente cortado, dobrado e unido usando ferramentas e métodos padrão, tornando a instalação simples e econômica.

3.3 Quais são os usos comuns de conduítes de PVC em vários setores?

Os conduítes de PVC são amplamente usados em diferentes indústrias devido às suas propriedades benéficas. Algumas aplicações comuns incluem:

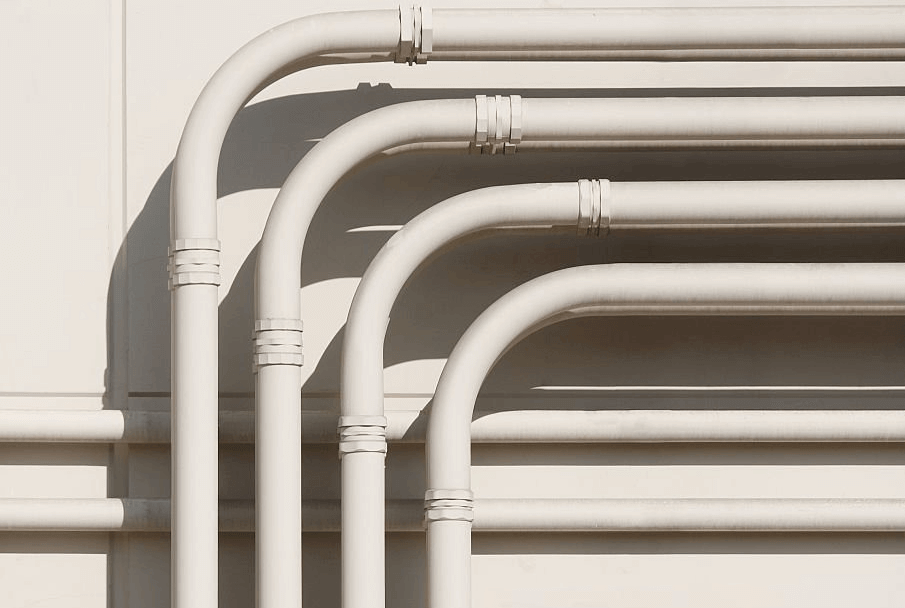

– Construção: Conduítes de PVC são amplamente usados em construções residenciais, comerciais e industriais para roteamento de fiação elétrica através de paredes, tetos e pisos. Eles fornecem proteção e organização confiáveis para sistemas elétricos.

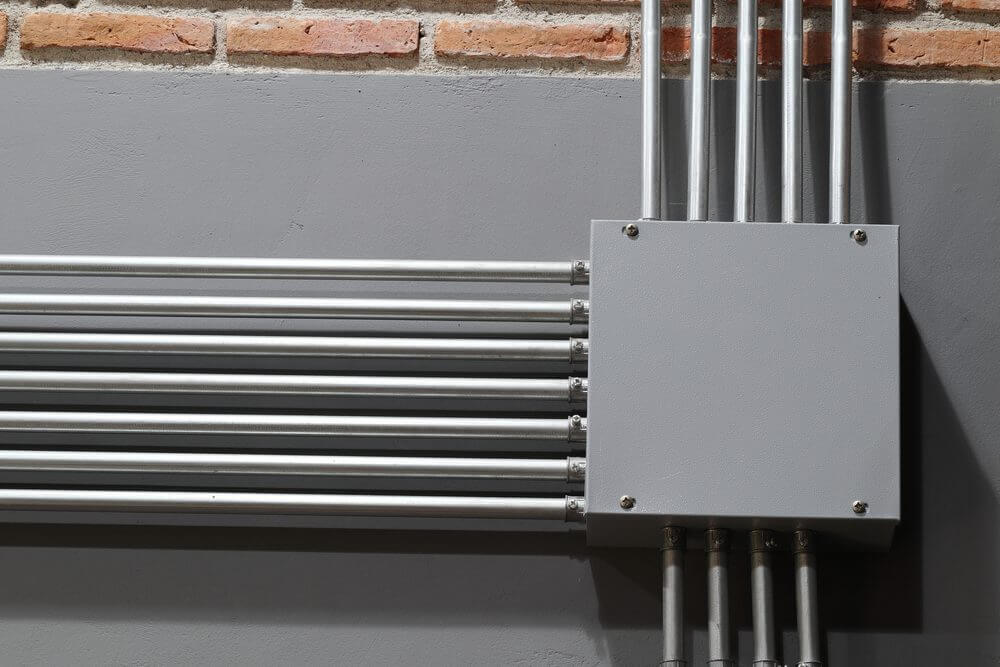

– Sistemas Elétricos: Os eletrodutos de PVC são uma escolha padrão para instalações elétricas, oferecendo proteção mecânica e isolamento para os fios.

– Telecomunicações: Conduítes de PVC protegem cabos de telecomunicações, incluindo fibra óptica, em instalações internas e externas.

– Sistemas HVAC: Em sistemas de aquecimento, ventilação e ar condicionado, conduítes de PVC são usados para proteger a fiação de controle e sensores.

3.4 Em quais cenários o conduíte de PVC é preferível?

– Instalações internas: Os conduítes de PVC são ideais para fiação elétrica e de comunicação interna devido à sua rigidez, facilidade de instalação e propriedades de resistência ao fogo.

– Construção Residencial: Em casas, os conduítes de PVC fornecem uma solução econômica para rotear fiação elétrica através de paredes e tetos. Sua facilidade de instalação os torna uma escolha popular entre eletricistas.

– Edifícios comerciais: para grandes edifícios comerciais com extensos sistemas elétricos e de comunicação, os conduítes de PVC oferecem uma solução confiável e econômica para organizar e proteger cabos.

– Instalações externas com exposição UV: quando tratados com estabilizadores UV, os conduítes de PVC são adequados para instalações externas onde serão expostos à luz solar, garantindo durabilidade a longo prazo sem degradação.

3.5 Quais são as vantagens do conduíte de PVC?

3.5.1 Custo-efetividade

Uma das vantagens mais significativas dos conduítes de PVC é sua relação custo-benefício. O PVC é geralmente mais barato do que outros materiais de conduíte, como metal ou HDPE, tornando-o uma opção atraente para uma ampla gama de projetos, especialmente aqueles com orçamentos apertados. O menor custo do material, combinado com a facilidade de instalação, resulta em economias gerais significativas.

3.5.2 Rigidez e Resistência

Os conduítes de PVC fornecem excelente rigidez e resistência, tornando-os ideais para aplicações onde a proteção mecânica é crucial. Sua natureza rígida garante que os conduítes mantenham sua forma e posição, fornecendo proteção consistente aos cabos fechados. Essa rigidez também simplifica o processo de instalação, pois os conduítes não cedem ou deformam sob seu peso ou o peso dos cabos.

3.5.3 Resistência ao fogo e aos raios UV

As propriedades inerentes de resistência ao fogo do PVC o tornam uma escolha mais segura para instalações elétricas. É menos provável que ele pegue fogo e, se pegar, ele se autoextinguirá, reduzindo o risco de propagação do fogo. Além disso, os conduítes de PVC com estabilizadores UV podem suportar exposição prolongada à luz solar sem degradação significativa, tornando-os adequados para aplicações externas.

3.5.4 Facilidade de instalação

Os conduítes de PVC são fáceis de trabalhar, o que simplifica o processo de instalação. Eles podem ser cortados, dobrados e unidos usando ferramentas e conexões padrão, reduzindo os custos de mão de obra e o tempo. A soldagem por solvente, um método comum para unir conduítes de PVC, cria conexões fortes e estanques que aumentam a durabilidade do sistema. A facilidade de instalação torna os conduítes de PVC uma escolha popular para projetos pequenos e grandes.

3.5.6 Versatilidade

Os conduítes de PVC estão disponíveis em uma variedade de tamanhos e configurações, tornando-os adequados para uma ampla gama de aplicações. Seja para pequenos projetos residenciais ou grandes instalações comerciais, há uma solução de conduíte de PVC que se encaixa nos requisitos. Essa versatilidade garante que os conduítes de PVC possam atender às necessidades de diversas aplicações e ambientes.

3.5.7 Resistência à corrosão

Os conduítes de PVC são altamente resistentes à corrosão, o que os torna ideais para uso em ambientes onde podem ser expostos à umidade ou substâncias corrosivas. Essa propriedade garante uma vida útil mais longa e reduz os requisitos de manutenção, pois os conduítes não enferrujam nem se degradam com o tempo.

3.5.8 Natureza leve

Os conduítes de PVC são leves em comparação aos conduítes de metal, o que simplifica o transporte e o manuseio. Isso reduz os custos de mão de obra e o tempo de instalação, tornando o PVC uma escolha eficiente para projetos de grande escala. A natureza leve do PVC também facilita a instalação em áreas de difícil acesso.

3.5.9 Respeito ao meio ambiente

O PVC é um material reciclável, o que contribui para sua compatibilidade ambiental. Produtos de PVC usados podem ser derretidos e reformados em novos produtos sem degradação significativa das propriedades do material. Essa reciclabilidade torna o PVC uma escolha mais sustentável em comparação a alguns outros materiais, reduzindo o impacto ambiental das instalações de conduítes.

3.6 Quais são as desvantagens do conduíte de PVC?

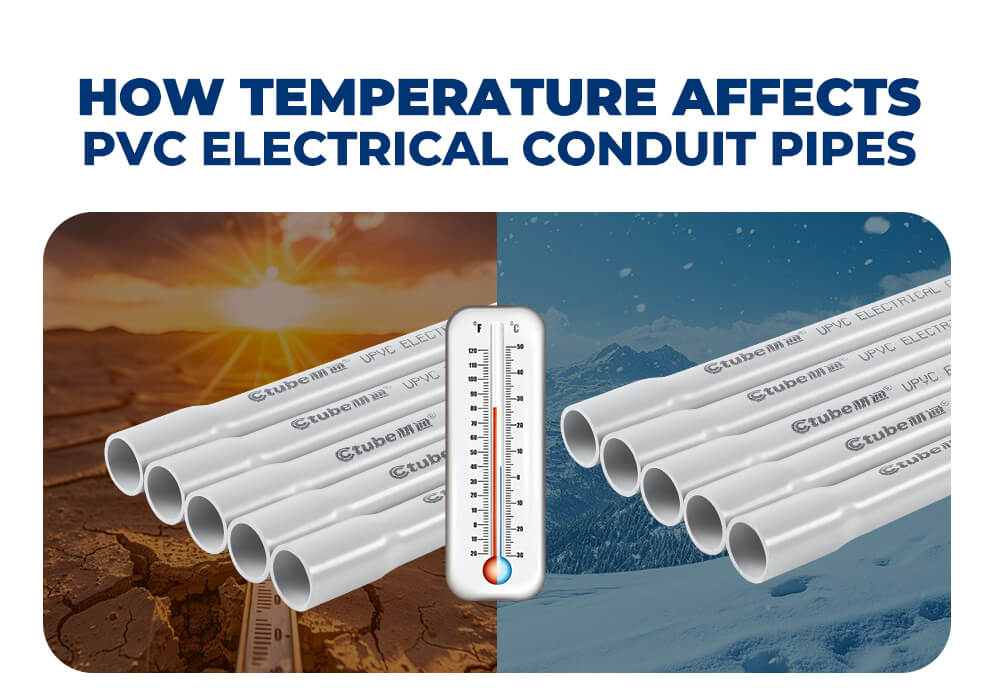

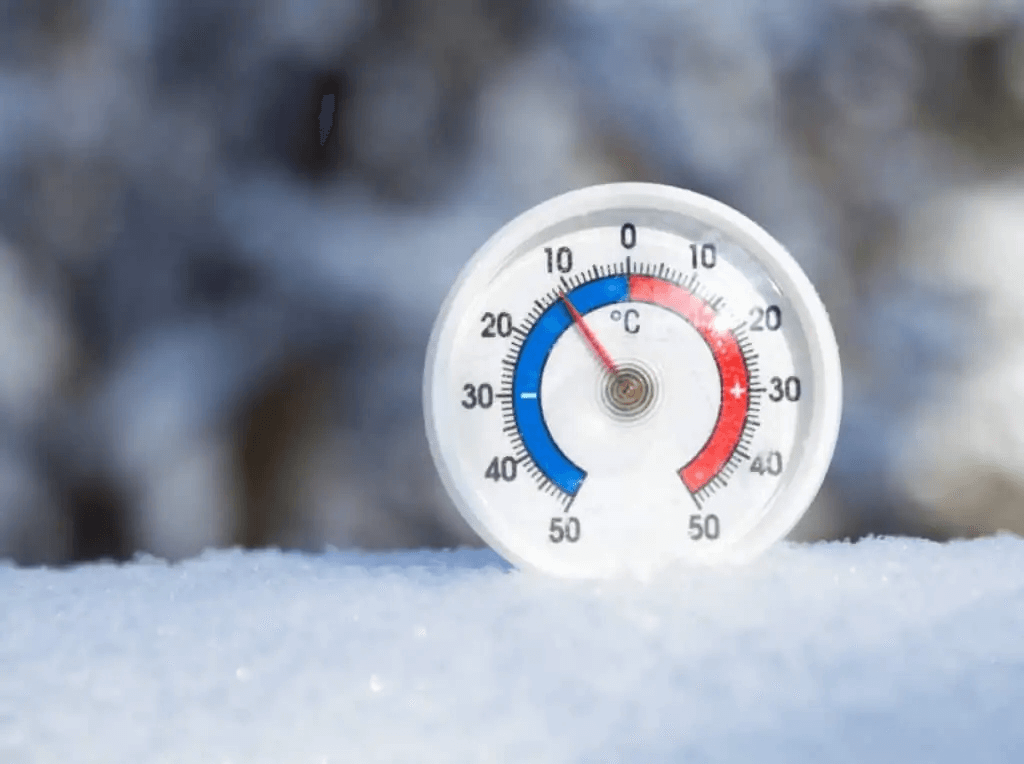

3.6.1 Natureza quebradiça em baixas temperaturas

Uma das principais desvantagens dos conduítes de PVC é sua fragilidade em baixas temperaturas. Quando exposto a condições muito frias, o PVC pode se tornar quebradiço e propenso a rachar ou quebrar se submetido a impacto ou estresse. Essa característica limita o uso de conduítes de PVC em ambientes onde baixas temperaturas são comuns. Formulações especiais ou medidas de proteção adicionais podem ser necessárias para mitigar esse problema.

3.6.2 Impacto Ambiental

Embora o PVC seja reciclável, a produção e o descarte de PVC podem ter impactos ambientais. O processo de fabricação envolve o uso de cloro e outros produtos químicos, que podem ser prejudiciais eesforços para reciclar PVC e usá-lo de forma responsável podem ajudar a mitigar essas preocupações. É importante que as indústrias e os consumidores considerem as implicações ambientais do uso de PVC e adotem práticas sustentáveis sempre que possível.

3.6.3 Potencial de degradação em certos produtos químicos

Embora o PVC seja resistente a muitos produtos químicos, ele não é imune a todos. Certos solventes orgânicos e ácidos concentrados podem fazer com que o PVC se degrade ao longo do tempo. Em ambientes onde a exposição a tais produtos químicos é provável, materiais alternativos podem ser mais adequados. É importante considerar o ambiente químico específico ao selecionar conduítes de PVC para garantir desempenho e confiabilidade a longo prazo.

3.6.4 Potencial liberação de produtos químicos nocivos

O PVC contém cloro e, quando queimado ou exposto a temperaturas muito altas, pode liberar produtos químicos nocivos, como dioxinas e gás cloreto de hidrogênio. Essas substâncias podem representar riscos à saúde e perigos ambientais. Portanto, o manuseio cuidadoso e o descarte adequado de produtos de PVC são essenciais para minimizar esses riscos.

3.6.5 Sensibilidade à radiação UV (sem estabilizadores)

Embora os conduítes de PVC possam ser formulados com estabilizadores UV para resistir à degradação da luz solar, o PVC não tratado é sensível à radiação UV. A exposição prolongada à luz solar pode fazer com que o PVC se torne quebradiço e se degrade. É importante usar conduítes de PVC estabilizados por UV para aplicações externas para garantir durabilidade a longo prazo.

3.7 Complexidade de instalação em alguns aplicativos

Embora o conduíte de PVC seja normalmente simples de instalar, certas aplicações podem representar desafios que exigem atenção e experiência extras. Por exemplo, instalações que exigem alinhamento preciso ou conexões com outros materiais, como caixas de junção ou conduítes de metal, podem necessitar de ferramentas especializadas, como cortadores de conduíte. Essas ferramentas garantem cortes limpos e precisos, que são cruciais para obter um ajuste confortável e manter a integridade do caminho elétrico.

4. Principais diferenças entre conduítes de HDPE e conduítes de PVC

4.1 Quais são as diferenças na composição e propriedades do material?

4.1.1 Resistências dos materiais

– HDPE: Os conduítes de Polietileno de Alta Densidade (HDPE) são compostos de longas cadeias de moléculas de etileno, que contribuem para sua alta relação resistência-densidade. Essa estrutura permite que o HDPE suporte estresse físico significativo enquanto permanece leve. A resistência ao impacto do HDPE é um atributo crucial, particularmente em ambientes onde os conduítes estão sujeitos a impactos mecânicos, vibrações ou movimentos do solo.

– PVC: Os conduítes de cloreto de polivinila (PVC) são compostos de cloreto de vinila polimerizado em um plástico rígido. Essa rigidez, combinada com uma densidade maior (1,3 a 1,45 g/cm³), dá ao PVC sua robusta resistência mecânica. A rigidez do PVC o torna adequado para aplicações em que o conduíte precisa fornecer suporte forte e manter sua forma sob carga.

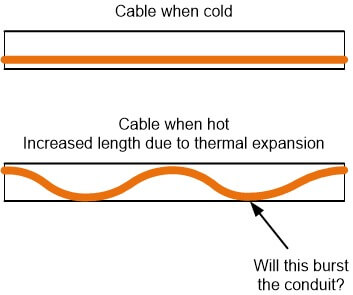

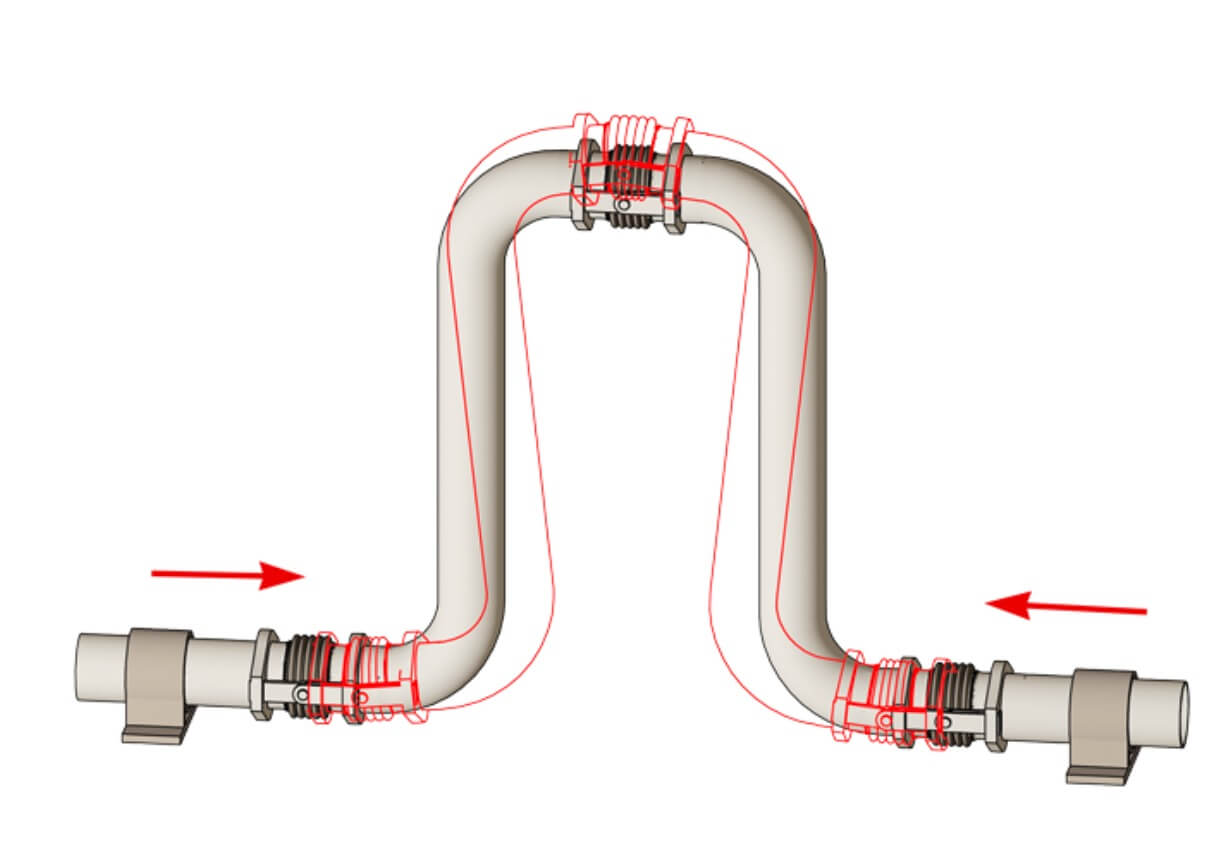

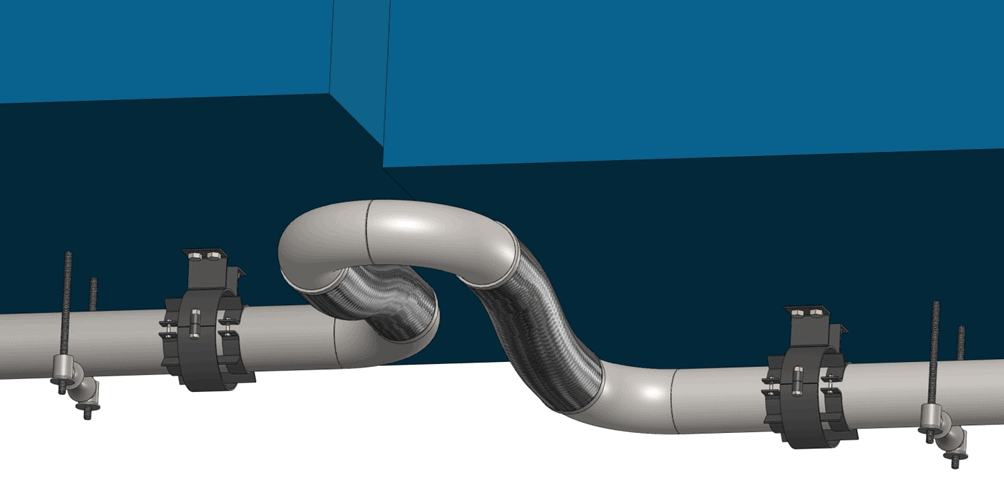

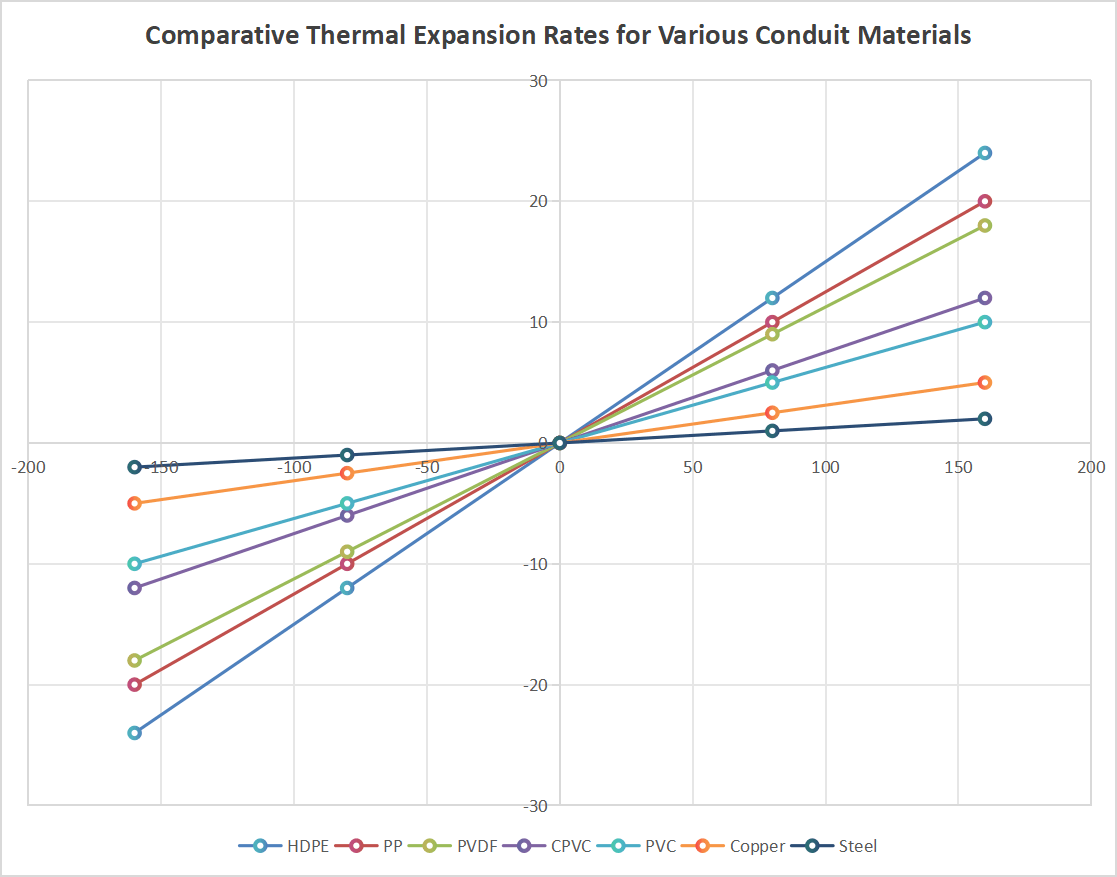

4.1.2 Flexibilidade

– HDPE: A flexibilidade dos conduítes de HDPE é uma vantagem fundamental em muitas instalações. O HDPE pode ser enrolado e dobrado sem rachar, o que o torna ideal para roteamento em torno de obstáculos e por caminhos curvos. Essa flexibilidade também permite que os conduítes de HDPE absorvam e distribuam o estresse, reduzindo o risco de danos causados por movimentos do solo ou expansão e contração térmica.

– PVC: Os conduítes de PVC são muito mais rígidos e menos flexíveis do que os de HDPE. Embora essa rigidez forneça excelente suporte estrutural e proteja os cabos de danos físicos, ela limita a capacidade de dobrar e manobrar o conduíte sem acessórios adicionais. Para instalações que exigem mudanças frequentes de direção ou navegação em espaços apertados, isso pode adicionar complexidade e custo.

4.1.3 Durabilidade

– HDPE: Os conduítes de HDPE oferecem durabilidade excepcional devido à sua resistência a fatores ambientais. Eles são imunes a muitos produtos químicos, incluindo ácidos, bases e solventes orgânicos, o que os ajuda a manter a integridade em ambientes corrosivos. A resistência UV do HDPE garante que ele não se degrade sob exposição prolongada à luz solar, tornando-o adequado para aplicações externas.

– PVC: Os conduítes de PVC também são duráveis, com boa resistência química e capacidade de suportar a exposição a muitos fatores ambientais. No entanto, o PVC pode se tornar quebradiço em baixas temperaturas, o que pode levar a rachaduras e quebras. Essa fragilidade limita o uso do PVC em ambientes extremamente frios ou aplicações com flutuações frequentes de temperatura.

4.2 Quais são as diferenças na instalação e no manuseio?

4.2.1 Processos de instalação e manuseio

– Conduítes de PEAD: Os conduítes de PEAD são conhecidos por sua flexibilidade e natureza leve, o que simplifica o manuseio e a instalação. Os instaladores normalmente cortam os conduítes de PEAD no comprimento usando ferramentas padrão e unem as seções por meio de fusão a quente ou conexões mecânicas. A fusão a quente cria juntas sem emendas e à prova de vazamentos, duráveis e resistentes a tensões ambientais. Este método permite a instalação de longos comprimentos contínuos de conduíte, minimizando potenciais pontos de falha e otimizando a eficiência da instalação.

– Conduítes de PVC: A instalação de conduítes de PVC requer um manuseio mais preciso devido à sua rigidez em comparação ao HDPE. O processo envolve cortar os conduítes com precisão e uni-los usando soldagem solvente ou conexões mecânicas. A soldagem solvente envolve a aplicação de um adesivo à base de solvente nas extremidades do conduíte e uni-los, garantindo uma ligação forte e estanque. Este método exige alinhamento e manuseio cuidadosos para obter conexões seguras. A rigidez dos conduítes de PVC exige o uso de mais conexões e conectores para navegar em curvas e voltas, o que adiciona complexidade e tempo ao processo de instalação.

4.2.2 Facilidade de manuseio

– Conduítes de PEAD: Devido à sua leveza e flexibilidade, os conduítes de PEAD são fáceis de transportar e manobrar em torno de obstáculos e em espaços apertados. Esse atributo reduz significativamente os custos de mão de obra e acelera os tempos de instalação, tornando-os particularmente adequados para projetos de larga escala onde a eficiência é crítica.

– Conduítes de PVC: Embora mais rígidos que os de HDPE, os conduítes de PVC ainda são gerenciáveis com técnicas de manuseio adequadas. No entanto, sua rigidez requer manuseio cuidadoso para evitar danos durante a instalação. Embora forneçam proteção mecânica robusta, manobrar em torno de obstáculos pode ser mais desafiador em comparação aos conduítes de HDPE.

4.3 Como os conduítes de PEAD e PVC se comparam em termos de custo?

4.3.1 Custos iniciais

– HDPE: O custo inicial dos conduítes de HDPE é tipicamente mais alto do que o de PVC. Isso se deve ao custo das matérias-primas e do equipamento especializado necessário para instalações de fusão a quente. No entanto, a flexibilidade e a natureza leve do HDPE podem compensar alguns desses custos reduzindo o trabalho e o tempo de instalação.

– PVC: Os conduítes de PVC são geralmente menos caros inicialmente, o que os torna uma opção mais econômica para projetos com recursos financeiros limitados. O menor custo do material e o processo de instalação mais simples contribuem para a vantagem de custo do PVC.

4.3.2 Valor de longo prazo

– HDPE: Apesar do custo inicial mais alto, os conduítes de HDPE geralmente se mostram mais econômicos a longo prazo. Sua durabilidade, necessidades mínimas de manutenção e vida útil estendida contribuem para economias significativas ao longo do tempo. A necessidade reduzida de reparos e substituições, combinada com a facilidade de instalação, pode resultar em custos gerais mais baixos.

– PVC: Embora os conduítes de PVC ofereçam um bom valor inicialmente, sua relação custo-benefício a longo prazo pode ser afetada por fatores ambientais. Em ambientes menos exigentes, os conduítes de PVC têm bom desempenho e exigem manutenção mínima. No entanto, em condições mais severas, o potencial de fragilidade e danos pode levar a custos mais altos de manutenção e substituição ao longo do tempo.

4.3.3 Custos de manutenção e substituição

– HDPE: Os conduítes de HDPE exigem manutenção mínima devido à sua resistência à corrosão, produtos químicos e danos físicos. Sua durabilidade garante que eles permaneçam funcionais por períodos prolongados, minimizando a necessidade de reparos ou substituições. Isso contribui para custos mais baixos a longo prazo e maior valor geral.

– PVC: Conduítes de PVC podem exigir manutenção mais frequente em ambientes com baixas temperaturas ou exposição química significativa. Embora sejam geralmente duráveis, sua rigidez e potencial de fragilidade podem levar a maiores necessidades de reparo e substituição, impactando os custos de longo prazo. Manutenção adequada e manuseio cuidadoso são essenciais para garantir a longevidade dos conduítes de PVC.

4.4 Quais são os impactos ambientais dos conduítes de PEAD e PVC?

4.4.1 Sustentabilidade e Reciclabilidade

– HDPE: O HDPE é altamente reciclável, contribuindo para sua compatibilidade ambiental. Produtos HDPE usados podem ser reprocessados em novos itens sem perda significativa das propriedades do material. Essa reciclabilidade promove a sustentabilidade e reduz o impacto ambiental ao minimizar o desperdício.

– PVC: O PVC também pode ser reciclado, mas o processo é mais complexo devido à presença de cloro e outros aditivos. A reciclagem eficaz do PVC requer instalações especializadas para manusear o material com segurança e minimizar os danos ambientais. Embora o PVC seja reciclável, o processo é menos direto do que o do HDPE.

4.4.2 Considerações ambientais na produção e descarte

– HDPE: A produção de HDPE envolve menos produtos químicos perigosos em comparação ao PVC, resultando em um menor impacto ambiental. A longa vida útil e a reciclabilidade do HDPE aumentam ainda mais suas credenciais ambientais. No entanto, como todos os plásticos, o HDPE deve ser gerenciado adequadamente para evitar a poluição ambiental.

– PVC: A produção de PVC usa cloro e outros produtos químicos, que podem representar riscos ambientais significativos se não forem controlados adequadamente. O descarte inadequado ou a incineração de PVC pode liberar substâncias nocivas, como dioxinas, tornando práticas seguras de descarte e reciclagem essenciais para mitigar seu impacto ambiental.

4.5 Quais fatores você deve considerar ao escolher entre conduítes de PEAD e PVC?

Ao selecionar o conduíte apropriado, a aplicação específica desempenha um papel fundamental. Aqui estão as principais considerações:

4.5.1 Tipo de infraestrutura

– Telecomunicações: Para proteger cabos de fibra óptica, o HDPE é frequentemente o conduíte de escolha devido à sua flexibilidade, permitindo transições suaves e interferência mínima de sinal. Ele pode acomodar a instalação de vários cabos em um único conduíte sem comprometer o desempenho.

– Sistemas Elétricos: O PVC é comumente usado em sistemas elétricos, especialmente para aplicações internas, devido à sua estrutura rígida que suporta o peso dos cabos e evita a flacidez ao longo do tempo. É essencial para instalações que exigem adesão estrita aos códigos de segurança contra incêndio.

4.5.2 Ambiente de instalação

– Subterrâneo vs. Acima do solo: O HDPE é ideal para instalações subterrâneas, onde a flexibilidade e a resistência ao movimento do solo são cruciais. Ele pode suportar a pressão do solo e paisagens em mudança sem comprometer a integridade estrutural. Em contraste, o PVC é frequentemente usado acima do solo, onde a rigidez e o suporte estrutural são primordiais.

4.5.3 Condições ambientais e necessidades de durabilidade

Entender o contexto ambiental é vital para garantir o desempenho de longo prazo do conduíte:

– Temperaturas extremas:

– HDPE: Este material mantém sua integridade em uma ampla faixa de temperatura, de -40°F a 140°F (-40°C a 60°C). No entanto, o calor extremo pode levar ao amolecimento, necessitando de consideração cuidadosa para aplicações de alta temperatura.

– PVC: Embora adequado para temperaturas moderadas, o PVC pode se tornar quebradiço em condições de congelamento, correndo o risco de rachaduras durante a instalação ou sob estresse. Essa sensibilidade pode limitar seu uso em climas mais frios ou ambientes externos desprotegidos.

– Exposição química:

– HDPE: Conhecido por sua excepcional resistência química, o HDPE é frequentemente usado em ambientes com produtos químicos agressivos, como fábricas de produtos químicos ou laboratórios. Sua natureza não corrosiva garante longevidade e confiabilidade nessas aplicações exigentes.

– PVC: Embora o PVC seja resistente a muitos produtos químicos, ele não é universalmente adequado para todas as exposições químicas. Em ambientes com substâncias corrosivas, como certas aplicações industriais, o HDPE é tipicamente favorecido para evitar a degradação e garantir a integridade do sistema.

– Exposição UV:

– HDPE: Com resistência UV inerente, o HDPE pode suportar exposição prolongada ao ar livre sem degradação significativa. Essa propriedade o torna ideal para aplicações em energia solar, telecomunicações e outros projetos de infraestrutura ao ar livre.

– PVC: Embora o PVC padrão possa se degradar sob exposição UV, formulações resistentes a UV estão disponíveis. No entanto, essas opções podem ter um custo mais alto e ainda podem não oferecer a mesma durabilidade que o HDPE em ambientes externos severos.

4.5.4 Restrições orçamentárias e investimento de longo prazo

Considerações orçamentárias são essenciais na escolha de conduítes, impactando os custos iniciais e contínuos:

– Custos iniciais:

– PVC: Geralmente, os conduítes de PVC vêm com um preço de compra inicial mais baixo, tornando-os atraentes para projetos conscientes do orçamento. Isso pode ser uma vantagem significativa para instalações de larga escala, onde compras em volume podem levar a economias substanciais.

– PEAD: embora os conduítes de PEAD normalmente tenham um custo inicial mais alto, é essencial considerar o potencial de custos de instalação mais baixos devido à redução do tempo de mão de obra e à menor quantidade de juntas necessárias em instalações flexíveis.

– Custos de longo prazo:

– HDPE: O investimento inicial em conduítes de HDPE geralmente compensa a longo prazo devido à sua durabilidade, resultando em menores custos de manutenção e substituição. Isso pode levar a economias significativas ao longo da vida útil da instalação.

– PVC: O PVC pode exigir reparos ou substituições mais frequentes, especialmente em ambientes desafiadores, o que pode aumentar as despesas de longo prazo. É crucial levar em consideração as potenciais necessidades de manutenção ao tomar decisões orçamentárias.

– Requisitos de manutenção:

– HDPE: Com suas baixas necessidades de manutenção e alta durabilidade, os conduítes de HDPE são frequentemente preferidos para projetos de longo prazo, reduzindo significativamente os custos do ciclo de vida. Essa confiabilidade minimiza o tempo de inatividade e melhora o desempenho do sistema ao longo do tempo.

– PVC: Embora os conduítes de PVC geralmente exijam pouca manutenção, eles podem exigir mais atenção em ambientes propensos à fragilidade ou exposição química. O planejamento para potenciais custos de manutenção é crítico ao optar por PVC.

4.6 O que os especialistas recomendam para escolher conduítes de PEAD ou PVC?

4.6.1 Insights de especialistas do setor

Especialistas do setor geralmente fornecem insights inestimáveis quando se trata de seleção de conduítes com base em requisitos específicos de aplicação:

4.6.2 Telecomunicações e Redes de Dados

– Especialistas geralmente defendem o HDPE devido à sua flexibilidade e durabilidade em instalações de fibra óptica. A capacidade do HDPE de proteger cabos delicados enquanto acomoda o movimento do solo o torna indispensável nesses projetos.

4.6.3 Sistemas Elétricos em Edifícios

– Para sistemas elétricos internos, o PVC é a opção preferida entre os especialistas devido à sua rigidez e suporte estrutural. A resistência do PVC ao fogo também se alinha com as regulamentações de segurança, tornando-o uma escolha preferida para aplicações em edifícios.

4.6.4 Ambientes externos e agressivos

– Em cenários onde a exposição a produtos químicos agressivos ou clima extremo é uma preocupação, os especialistas geralmente recomendam o HDPE. Sua resistência à corrosão e à degradação UV garante desempenho confiável ao longo do tempo em ambientes desafiadores.

4.7 Certificações para Conduítes de PEAD e PVC

4.7.1 Código Elétrico Nacional (NEC)

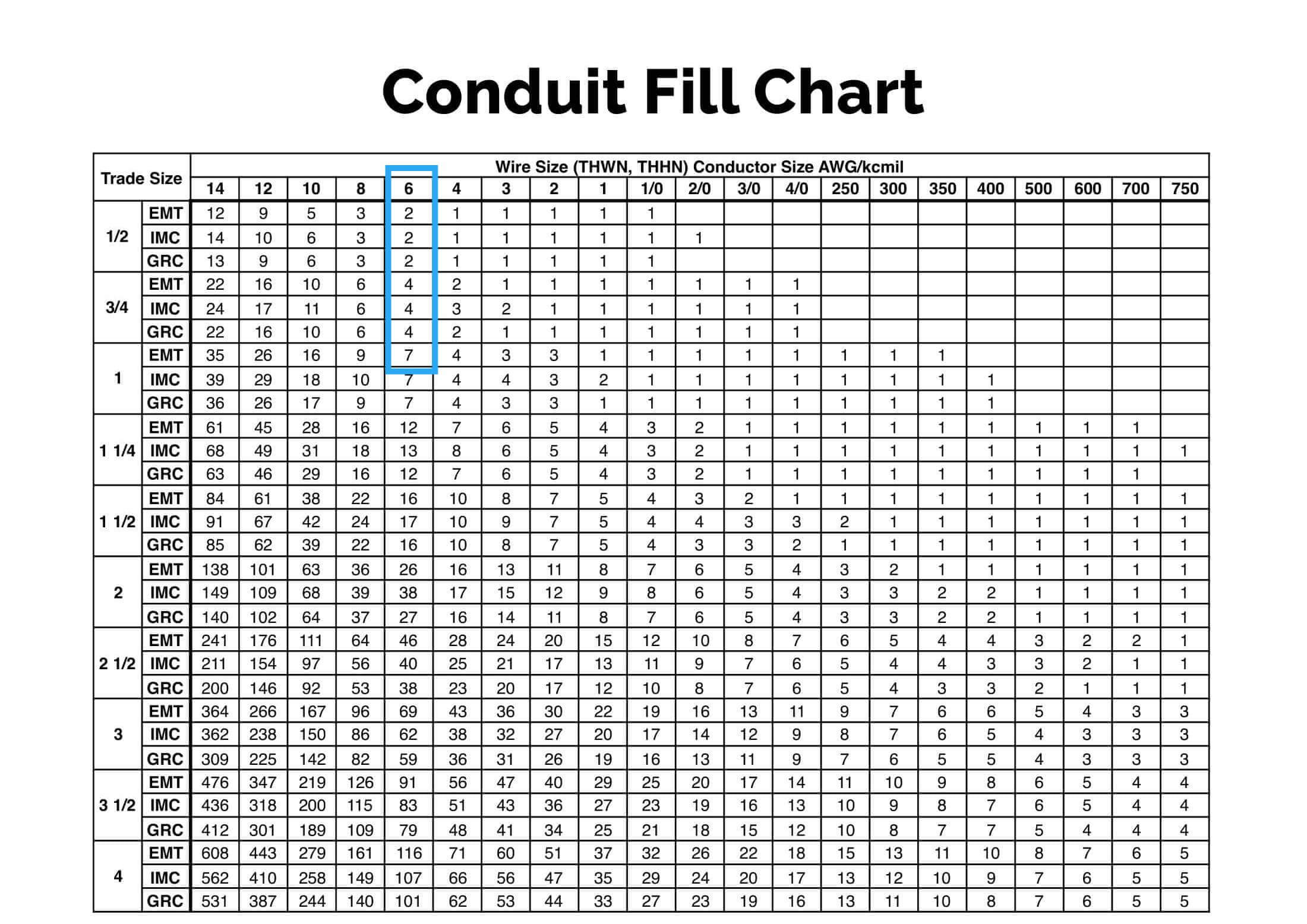

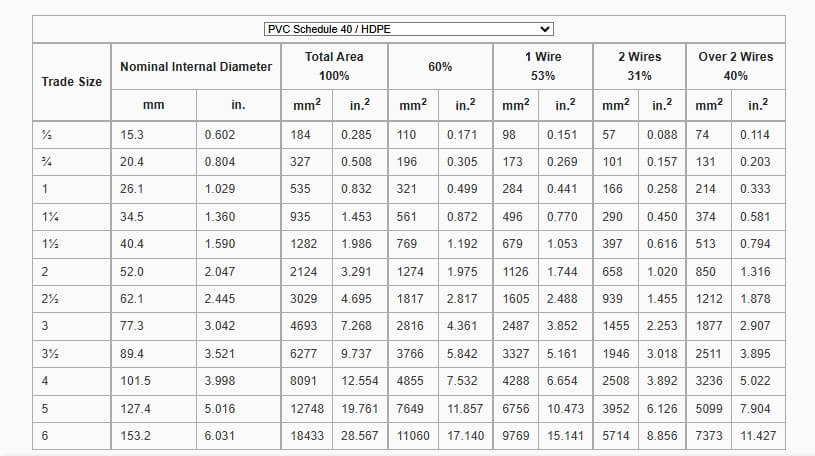

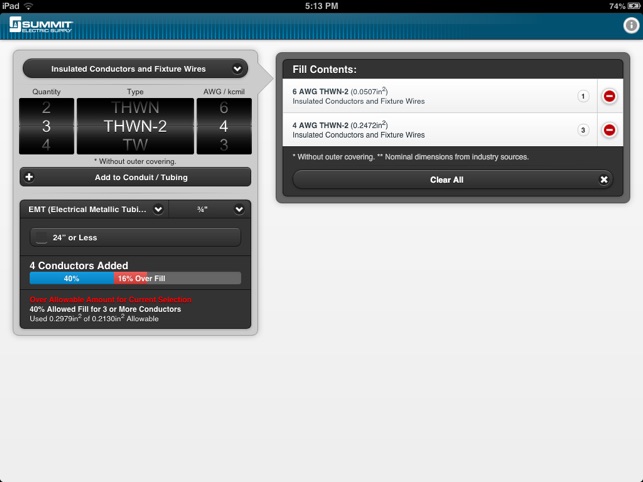

– Requisitos NEC: Tanto os conduítes de HDPE quanto os de PVC atendem aos padrões NEC, que são essenciais para garantir a segurança e a confiabilidade das instalações elétricas. Esses padrões abrangem aspectos como métodos de instalação, capacidades máximas de preenchimento, profundidades de enterramento e proteção contra danos físicos.

4.7.2 Normas ASTM (Sociedade Americana de Testes e Materiais)

– ASTM F2160: Esta norma especifica requisitos para conduítes de polietileno de alta densidade (PEAD) de parede sólida com base no diâmetro externo controlado. Ela abrange propriedades do material, dimensões e critérios de desempenho para garantir confiabilidade e durabilidade em aplicações subterrâneas e acima do solo.

– ASTM F512: Esta norma abrange conduítes e conexões de PVC rígidos usados para instalações elétricas. Ela define propriedades de materiais, dimensões e critérios de desempenho para garantir conformidade com requisitos de segurança e desempenho.

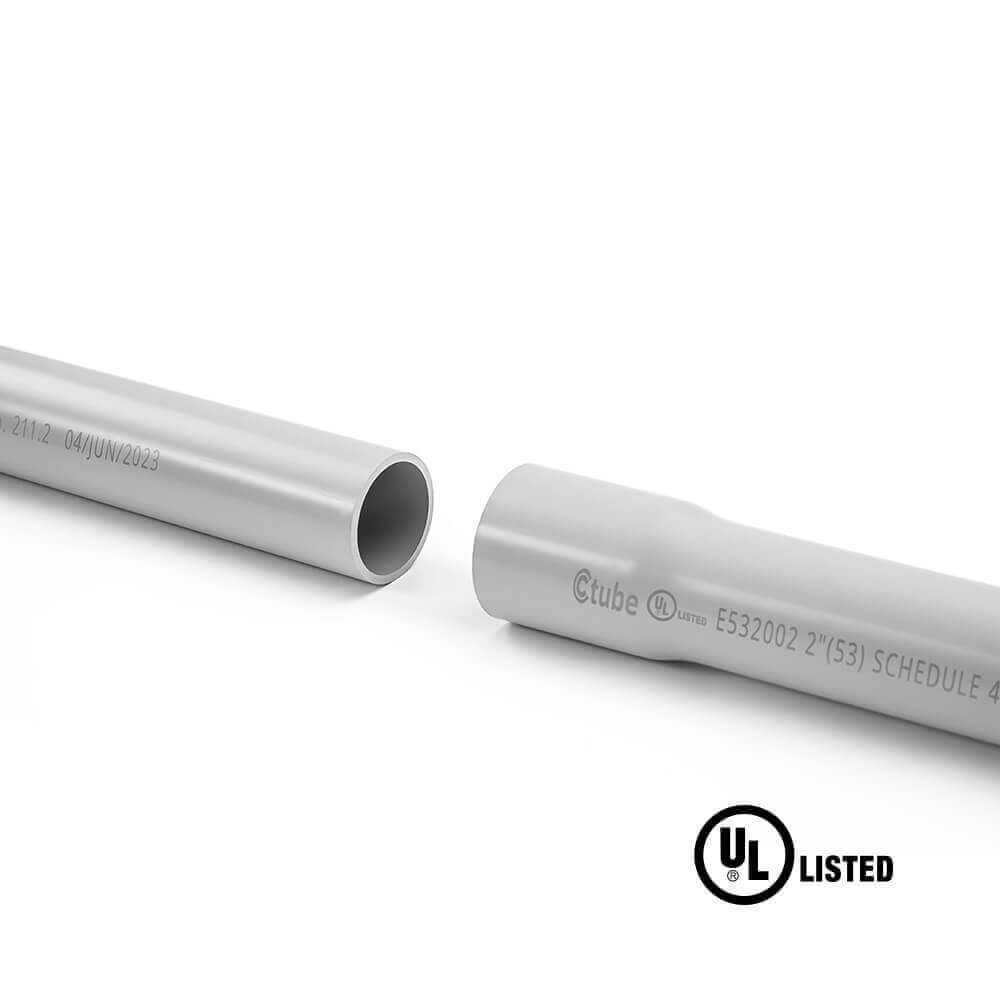

4.7.3 UL 651 (Padrão 651 do Underwriters Laboratories)

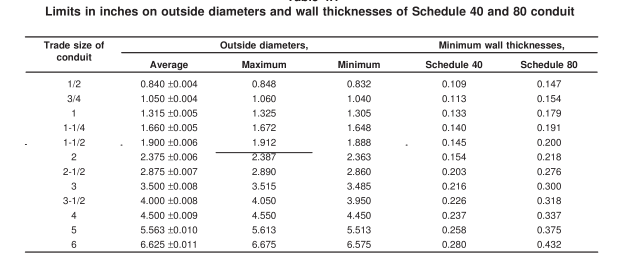

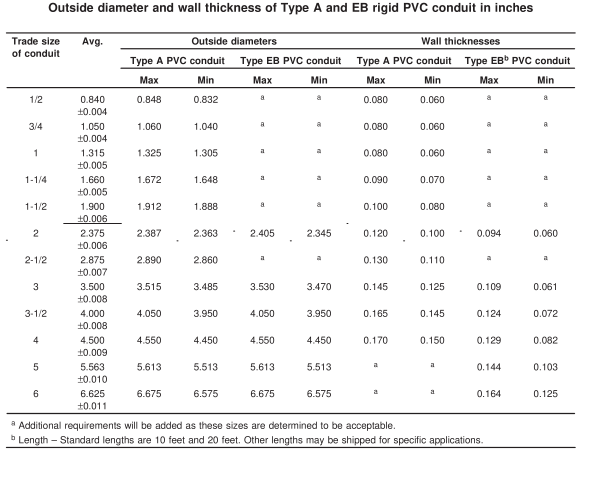

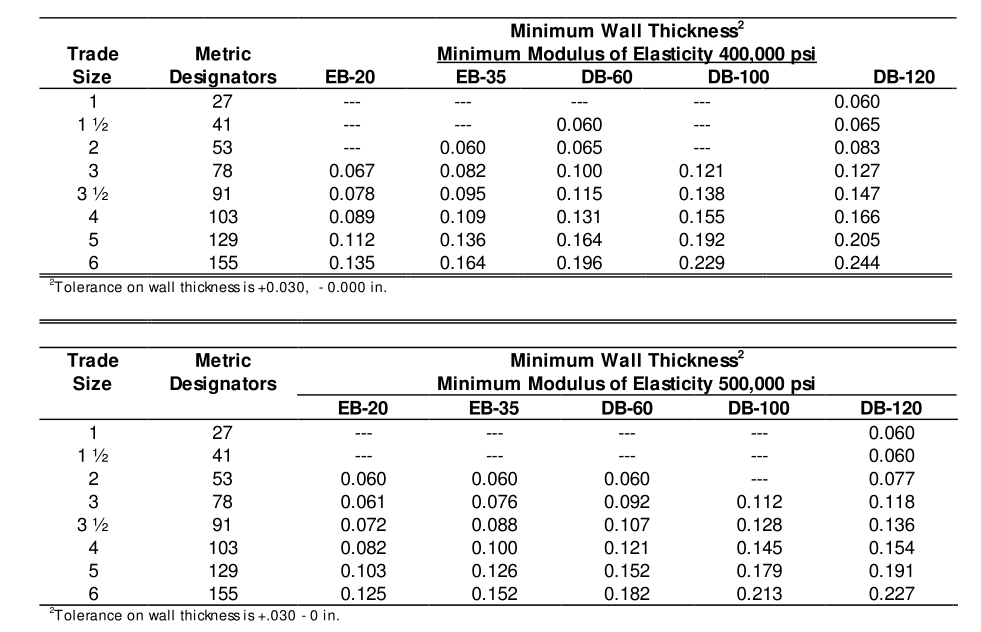

– Listagem UL: UL 651 abrange conduítes de PVC, incluindo Schedule 40, Schedule 80, Tipo EB. A Listagem UL garante que esses conduítes atendam a critérios específicos de segurança e desempenho, como resistência ao fogo, resistência ao impacto e adequação para aplicações acima do solo. Os conduítes de HDPE aderem estritamente aos padrões da indústria, como UL 651A.

4.7.4 Normas NEMA (Associação Nacional de Fabricantes de Equipamentos Elétricos)

– NEMA TC 7: Esta norma abrange conduítes subterrâneos não metálicos com condutores, aplicáveis a conduítes de HDPE e PVC. Ela define requisitos para especificações de materiais, dimensões e práticas de instalação para garantir o uso seguro e eficaz em aplicações subterrâneas, incluindo abertura de valas e enterramento direto.

Essas certificações e padrões coletivamente garantem que os conduítes de HDPE e PVC sejam fabricados e instalados para atender aos rigorosos requisitos de segurança, desempenho e durabilidade. A conformidade com esses padrões é crucial para garantir a integridade dos sistemas elétricos e de comunicação em várias aplicações, de ambientes residenciais a industriais.

5. Conclusão: Escolhendo o conduíte certo para suas necessidades

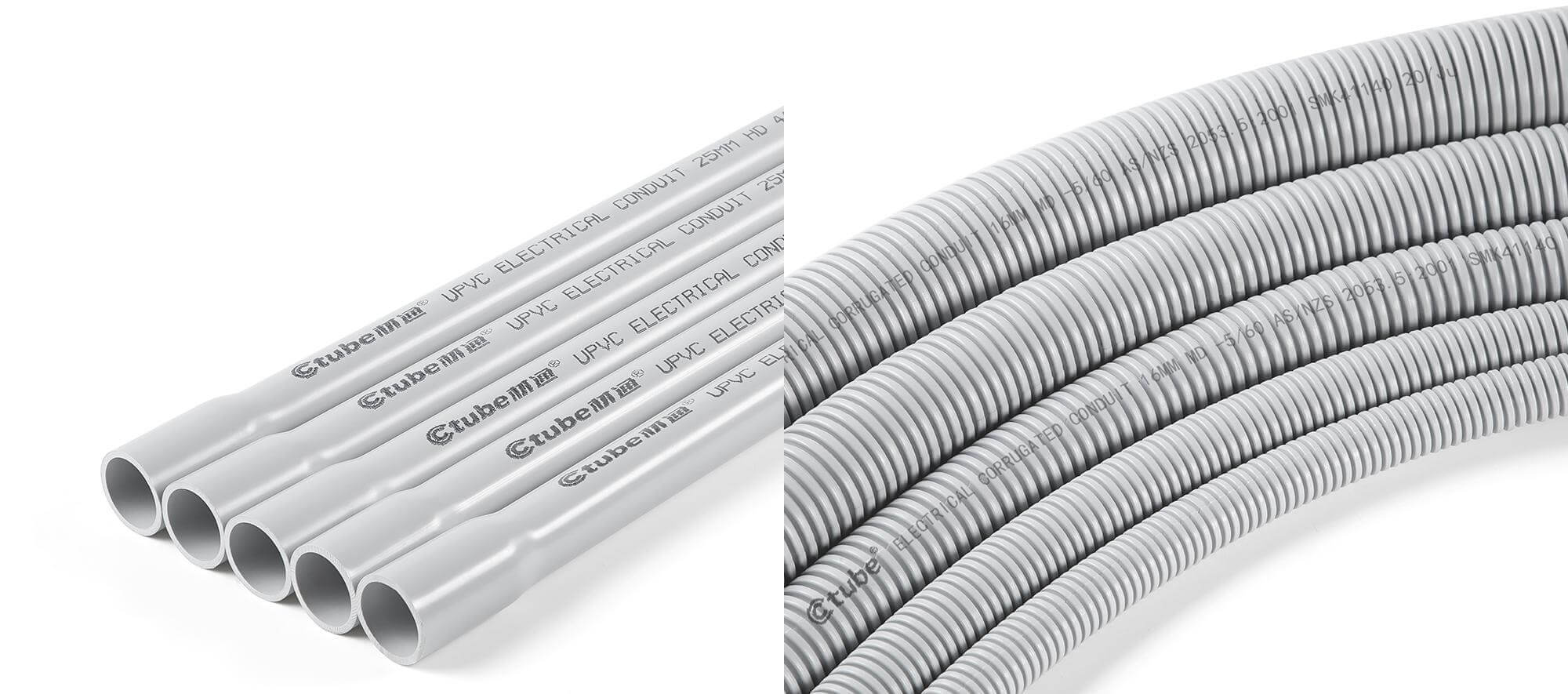

Neste artigo, exploramos as principais diferenças entre conduítes de HDPE (polietileno de alta densidade) e PVC (cloreto de polivinila). Os conduítes de HDPE são altamente flexíveis, resistentes a impactos e adequados para ambientes hostis e instalações de longa distância. Em contraste, os conduítes de PVC oferecem rigidez, durabilidade e facilidade de instalação, tornando-os ideais para aplicações acima do solo e enterramento direto. Custo, longevidade e impacto ambiental também são considerações importantes ao escolher o conduíte certo para suas necessidades específicas.

Selecionar o conduíte apropriado é crucial para a eficiência, segurança e longevidade de suas instalações elétricas. Avaliar os requisitos do seu projeto e consultar profissionais pode ajudar você a tomar uma decisão informada.

Na Ctube, somos o fabricante líder e profissional de conduítes e conexões de PVC na China. Somos especializados no desenvolvimento e produção de conduítes e conexões de PVC inovadores para gerenciamento e proteção de cabos. Nossos principais produtos incluem tubos de conduíte de PVC listados pela UL, conduítes e conexões solares, conduítes e conexões sem halogênio, AS/NZS 2053 e conduítes e conexões de PVC padrão britânico. Passamos por certificações, incluindo UL, AS/NZS 2053, CSA, CE, ROHS e IEC. Nós nos esforçamos para entregar nossos produtos e serviços de forma rápida e eficiente, garantindo a mais alta qualidade e confiabilidade em todas as nossas ofertas. Escolha a Ctube para suas necessidades de conduíte e experimente a excelência em soluções de conduíte de PVC.

Para completar as deficiências do conduíte de PVC que mencionamos acima, o Ctube's série solar fotovoltaica conduíte é especialmente projetado para ambientes UV externos. Aprimorado com estabilizadores, nosso conduíte mantém a durabilidade e resiste a se tornar quebradiço sob exposição prolongada aos raios UV. E Ctube's produtos sem halogênio e com baixa emissão de fumaça melhorar significativamente a segurança contra incêndios ao reduzir a densidade da fumaça e as emissões tóxicas, garantindo melhor visibilidade e evacuação mais segura durante um incêndio.

Se você precisa de aconselhamento personalizado ou um orçamento para seu projeto, entre em contato conosco. Estamos aqui para ajudar você a encontrar a solução perfeita para suas necessidades de conduíte.

Perguntas frequentes

1. Os conduítes de PEAD são adequados para aplicações subterrâneas?

Sim, os conduítes de HDPE são altamente adequados para aplicações subterrâneas. Eles resistem à corrosão e podem lidar com as tensões físicas de serem enterrados sob o solo ou rocha.

2. Os conduítes de PEAD são mais caros do que outros tipos de conduítes?

O custo dos conduítes de PEAD pode ser maior do que o de algumas alternativas, como o PVC, mas eles geralmente oferecem melhor valor a longo prazo devido à sua durabilidade e às necessidades reduzidas de manutenção.

3. O conduíte de PVC pode ser usado em aplicações subterrâneas?

Sim, certos tipos de conduítes de PVC, como as séries DB (Direct Burial), EB (Encased Burial) e Schedule 40 e 80, são projetados especificamente para uso subterrâneo. No entanto, ENT (Electrical Non-metallic Tubing) não é adequado para aplicações subterrâneas.

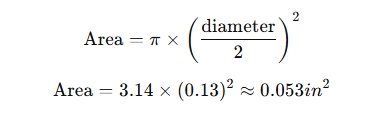

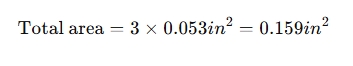

4. O conduíte de PVC é compatível com todos os tipos de fiação elétrica?

O conduíte de PVC é compatível com a maioria dos tipos de fiação elétrica, incluindo fios THHN e THWN. É essencial escolher o tamanho e o tipo apropriados de conduíte para combinar com os requisitos específicos de fiação e aplicação.