1. Introducción: comprensión de los conductos eléctricos Cuando esté planeando un proyecto de cableado eléctrico, ya sea para su hogar, un edificio comercial o...

Lee Mas

Blog

¿Cuáles son los diferentes tipos de conductos eléctricos?

Ctube oficial de China – 28 de junio de 2023

La guía definitiva: Conductos de PVC SCH 40 frente a conductos de PVC SCH 80

Ctube oficial de China – 23 de junio de 2023

Conducto de PVC sch40 vs. Conducto de PVC sch80 Los conductos de PVC son uno de los tipos de conductos eléctricos más populares utilizados...

Lee Mas

Diferencia entre conductos de PVC y conductos de fibra de vidrio

Ctube oficial de China – 6 de junio de 2023

Los conductos de PVC y los conductos de fibra de vidrio son dos materiales diferentes que se utilizan para proteger y enrutar cables eléctricos. Si bien ambos...

Lee Mas

¿Por qué necesitamos una caja de conexiones eléctricas?

Ctube oficial de China – 5 de junio de 2023

¿Qué es una caja de conexiones eléctricas? Una caja de conexiones eléctricas es un componente crucial en el sistema eléctrico de cualquier hogar. Actúa...

Lee Mas

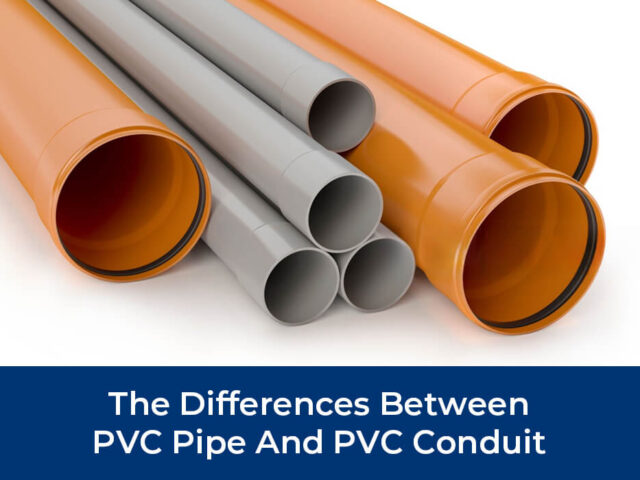

Diferencias entre tubos y conductos de PVC

Ctube oficial de China – 5 de junio de 2023

Como fabricante de conductos de PVC, somos conscientes de que los conductos de PVC y las tuberías de PVC a menudo pueden confundirse...

Lee Mas

Cajas eléctricas mejoradas: una mirada más cercana a las mejoras en las cajas de conexiones y cajas adaptables

Ctube oficial de China – 31 de mayo de 2023

1. Introducción Si está trabajando en un proyecto eléctrico que exige seguridad, rendimiento y cumplimiento con las normas AS/NZS 2053, elegir...

Lee Mas

Los 12 errores más comunes que se deben evitar al instalar conductos de PVC: una guía detallada

Ctube oficial de China – 29 de mayo de 2023

1. Introducción Piense en el conducto de PVC como un túnel protector para sus cables eléctricos, tal como un conducto bien construido...

Lee Mas

¿Cuál es la diferencia entre el PVC blanco y el PVC gris?

Ctube oficial de China – 11 de mayo de 2023

El PVC (cloruro de polivinilo) es un material versátil que se utiliza en diversas aplicaciones, incluidos los sistemas de conductos eléctricos y de plomería. Es importante...

Lee Mas

¿Se puede utilizar PVC de fontanería para conductos eléctricos?

Ctube oficial de China – 29 de abril de 2023

Cuando se trata de instalaciones eléctricas, es fundamental utilizar el tipo correcto de conducto para garantizar la seguridad y...

Lee Mas

¿Cuáles son algunas aplicaciones comunes de los conductos de PVC Schedule 40?

Ctube oficial de China – 26 de abril de 2023

1. Introducción Cuando se trata de proyectos eléctricos, elegir el conducto adecuado es un poco como elegir la base adecuada...

Lee Mas

Opciones infinitas para sus necesidades específicas

Ctube se centra en el campo de los conductos eléctricos de plástico, en torno a la demanda de productos, tecnología y servicios del cliente.

Siempre tomamos medidas adicionales para que nuestros clientes estén satisfechos con la calidad, eficiencia y comercialización de nuestros productos. Con alta calidad y una amplia gama de productos, hemos establecido una cooperación a largo plazo con muchos clientes de diferentes áreas del mundo.

Solicitar cotización

¿Listo para trabajar juntos? ¡Construye un proyecto con nosotros!