Tabla de contenido

Palanca1. Introducción

🛠️ When planning any electrical or communication project, there’s more to think about than just wires and voltage.

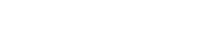

🎨 One often overlooked but important detail is the color of the PVC conduit pipes you choose.

🤔 You’ve probably seen grey, orange, white, or even black conduit pipes used on different job sites. But what do these colors actually mean?

🟢🟡🔴 Just like traffic lights or warning signs, PVC conduit colors are more than just visual choices—they carry real meaning.

In many countries, conduit color codes follow specific standards to help workers quickly identify the type of wiring inside, the application, or the environment where it’s being used.

👷♀️📋Whether you’re a contractor or project planner, understanding what each color stands maybe help you.

📖 In this post, we’ll break down what each common conduit color means, how different regions apply color standards, and how to choose the right one for your next project.

🎯 Let’s get started.

2. Why Conduit Color Codes Matter

You might wonder—does the color of a PVC conduit really make a difference?

The answer is yes, and here’s why.

As we mentioned, conduit color isn’t just about looks. It’s a simple but important way to show what kind of system is running through the pipe.

Different colors are often used to separate power cables from data lines, or water pipes from gas lines. That makes it easier to tell things apart—especially when there are lots of pipes in one place.

✅ Safety: When wires and pipes are clearly marked, it’s easier to avoid dangerous mix-ups—like connecting power where it doesn’t belong.

🔧 Faster Maintenance: If something breaks or needs updating later, the color helps people quickly figure out what’s what.

📋 Compliance with Local Standards: In many places, building codes or electrical rules say which colors should be used for different systems.

👷 Better Communication on Job Sites: Electricians, plumbers, and builders can all stay on the same page when colors are used properly.

In short, using the right conduit color helps keep your project organized, safe, and up to code.

3. Common PVC Conduit Colors and Their Meanings

PVC conduit pipes come in several colors, and each one usually has a specific meaning. But here’s the catch—not every country follows the same system.

So while some color uses are widely accepted, others can vary depending on local standards or the type of project.

| Color | Typical Use | Notes |

|---|---|---|

| Gris | Electrical wiring (general) | Most common for indoor/outdoor electrical installations. Often medium duty. |

| Blanco | Data cables, communications, or water piping | ⚠️ In some regions, white is also used for cold water or plumbing. Always double-check the application. |

| Naranja | Underground power or comms | High visibility underground. ⚠️ In some places, also used for non-potable or recycled water systems. |

| Negro | Outdoor solar or UV-exposed areas | UV-resistant and durable, especially for solar panel systems or rooftops. |

| Rojo | Fire alarms or emergency power | Used where quick visual identification is needed for safety. |

| Verde | Earthing, drainage, or sewer lines | Less common in electrical. Sometimes used in environmental or ground systems. |

| Azul | Potable water lines | ⚠️ In some countries, blue is used for electrical conduit instead of grey. |

| Amarillo | Gas or hazardous materials | Often used to signal caution or danger, especially in industrial settings. |

🚦 Remember: Pipe and conduit color isn’t always a guarantee of what’s inside. Local regulations, industry standards, and labeling practices all play a role—so always confirm before installation.

4. International Standards That Influence Color Use

Many countries follow their own pipe and conduit color-coding systems based on safety, visibility, and infrastructure needs.

In Australia and New Zealand, AS 1345 provides guidance on pipe color identification, including conduit systems.

In the U.S., the National Electrical Code (NEC) doesn’t enforce specific conduit colors, but many projects adopt ANSI/ASME A13.1 or local safety codes.

In the UK, BS 1710 is commonly referenced for pipe and duct identification, with supplementary color bands indicating the type of service. While color use for conduit isn’t always mandated.

If you’re working on international projects, or sourcing conduit for import/export, knowing these standards helps avoid costly mistakes.

A conduit that’s orange in one country may signal electrical supply, but be used for non-potable water in another.

5. Color Isn’t Everything: Other Identification Methods

While color is a helpful way to tell conduit types apart, it’s not always enough—especially when pipes are faded.

🏷️ Printed Markings on the Conduit Pipe

- Voltage or pressure rating

- Application type (e.g. Electrical, Communications, Water)

- Standard compliance (like AS/NZS 2053, UL 651)

- Duty class (e.g. Medium Duty, Heavy Duty)

Most quality PVC conduits come with printed information running along the pipe.

In many industry standards, the expected application is clearly stated.

For example:

AS/NZS 2053 outlines whether a conduit is suitable for electrical or communication cabling

UL 651 (USA) specifies conduit for above-ground or underground electrical use.

So, even if the color is confusing, the printed standard code can clarify the intended purpose.

🧱 Physical Characteristics: Materials Provide Clues

Heavy-duty conduit is thicker and stiffer

Electrical conduit often has a matte finish and feels denser

🧰 Associated Components For Identification

Sometimes, you can get clues from the accessories used alongside the conduit.

For example, colored electrical junction boxes often match the system they serve—electrical boxes may indicate fire alarm systems, while orange pit lids are commonly used for underground power or communication lines.

Specialized fittings, mounting brackets, or even the labels on conduit covers can give you helpful context about what the conduit is meant for.

6. Conclusión

Choosing the right PVC conduit color for your project isn’t just about looks—it’s about safety, clarity, and compliance.

Each color typically represents a specific use. But keep in mind—these meanings can vary by region, and color alone isn’t always a reliable guide.

🎯 Final tip: When in doubt, don’t rely on color alone. Always check the specs.

En Ctube, we offer a wide range of PVC conduits in various colors to suit different applications, from standard electrical wiring to solar and communication systems.

We also provide custom color and specification options to meet the unique needs of your project.

👉 Explore product range of Ctube to find the right conduit for your project, or contact us for tailored recommendations.